Page 144 - 201901

P. 144

140 2019 年 1 月

使用直径为25 mm、中心频率为1 MHz的超声 经过与实际缺陷类型的对比可知,缺陷分类全部

换能器。设定超声脉冲发射/接收仪为 400 V 电压 正确。根据阈值法和线性插值 -相关性定量法确定

激励。为了提高声波传输效率,对比多种耦合剂在 出缺陷的界面位置和检测尺寸,检测结果如图 13

相同条件下的耦合效果可知,经蜂蜜耦合的声波幅 所示。

值大于机油、医用耦合剂,约5.2%。这是由于蜂蜜的 图13表明,实验对于待测试块的界面位置检测

声阻抗最大且黏稠,具有吸附力,既可以耦合声波 准确率较高,而定量检测存在一些误差,误差最大

又可以固定探头,因此选择蜂蜜作为耦合剂。回波 波动尺寸在 2 mm 以内。因此,将待检测缺陷的尺

信号以 100 MHz 的采样频率存入工控机并通过上 寸定量结果缩小到 ±2 mm 的范围内,说明本文提

位机软件实时采集。每个试块有 9 个检测点,每个 取的波峰特征值很好地表征了检测信号,所利用的

检测点处检测 10 次求取平均值作为最终采集波形, BP神经网络分类具有较好的性能。

利用 Matlab 软件提取已知脱粘缺陷的脉冲反射回

波并自动保存五种声程对应波峰的时刻、幅值,组 5 结论

建已知脱粘缺陷样品集。输入至 BP 神经网络训练

(1) 本文研究了多层结构中脱粘缺陷的超声检

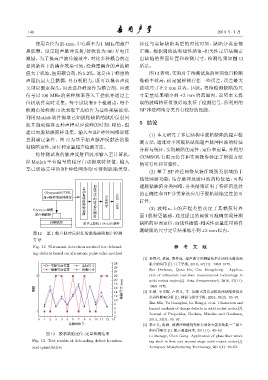

直到满足条件。图 12 为基于超声脉冲反射法的脱

测方法,通过对不同脱粘缺陷超声脉冲回波的特征

粘缺陷定性、定位和定量超声检测方法。

分析与统计,实现缺陷的定性、定位和定量,并利用

将待测试块的脉冲反射回波形输入至计算机,

COMSOL 有限元仿真和实验操作验证了所提方法

经 Matlab 平台编写的程序自动提取特征值,输入

的可行性和可靠性。

至已训练完毕的 BP 神经网络即可得到缺陷类型。

(2) 基于 BP 神经网络从特征域到类别域的非

线性映射功能,结合脉冲反射回波的特征值,可构

ᝫ 建脱粘缺陷分类网络,分类结果证明了特征值选择

ᒭ ጷ

Olympus5077PR ү ߹ 的正确性和 BP 分类算法应用于脱粘缺陷定性的可

ᡔܦᑢфԧ࠱ଌஆ́ ଢ ԩ ඌ Ѭ ࠀ ͯ

ฉ ዝ ồ 行性。

ᄊ BP ፇ ࠀ

ྲ ᇸ ౧ ᧚ (3) 波峰 a、b 的声程类型决定了其幅值对界

Olympusጫฉ ढ़ ፃ

ᡔܦ૱ᑟ٨ ϙ Ꭺ 面 1 脱粘更敏感,通过提出的阈值可准确实现待测

ፏ

ॠតڱ ђӨࢺ+Matalbᣄ͈ 缺陷的界面定位,而线性插值-相关性定量法可将待

测缺陷的尺寸定量结果缩小到±2 mm以内。

图 12 基于超声脉冲反射法的脱粘缺陷超声检测

方 法

Fig. 12 Ultrasonic detection method for debond- 参 考 文 献

ing defects based on ultrasonic pulse echo method

[1] 孙得川, 权恩, 曹梦成. 超声波实时测量技术在固体火箭发动

28 机中的应用 [J]. 兵工学报, 2016, 37(11): 1969–1975.

ࠄᬅႍ᭧ͯᎶ ࠄᬅࡇࠪ 26

ೝႍ᭧ͯᎶ ೝࡇࠪ Sun Dechuan, Quan En, Cao Mengcheng. Applica-

24

2 22 tion of ultrasonic real-time measurement technology in

20 solid rocket engine[J]. Acta Armamentarii, 2016, 37(11):

18 1969–1975.

ࡏ 16 Ꭵᬞࡇࠪ/mm [2] 朱敏, 于光辉, 卢洪义, 等. 固体火箭发动机装药缺陷特征及

14

12 危害性影响分析 [J]. 弹箭与制导学报, 2013, 33(3): 95–97.

10

8 Zhu Min, Yu Guanghui, Lu Hongyi, et al. Characters and

6 hazard analysis of charge defects in solid rocket motor[J].

1

4 Journal of Projectiles, Rockets, Missiles and Guidance,

2

0 1 2 3 4 5 6 7 8 9 10 11 12 13 2013, 33(3): 95–97.

ॠតڱՂ [3] 李正义, 陈刚. 玻璃纤维缠绕壳体在固体火箭发动机一二级上

的应用研究 [J]. 航天制造技术, 2011(1): 49–52.

图 13 脱粘缺陷定位、定量检测结果

Li Zhengyi, Chen Gang. Application of glass fiber wind-

Fig. 13 Test results of debonding defect location ing shell in first and second stage solid rocket motor[J].

and quantitative Aerospace Manufacturing Technology, 2011(1): 49–52.