Page 167 - 《应用声学》2021年第3期

P. 167

第 40 卷 第 3 期 胡静竹等: 散热片对变压器声辐射的影响及优化分析 485

从响应变形云图可以观察到,两种构型的变形 散热片优化通过集成 ANSYS 与MATLAB,应

方式会有所差异,有散热片油箱的相应峰值主要在 用遗传算法进行优化设计。由于 ANSYS 自带的参

油箱板块的中下方或上方,即散热片与油箱连接的 数化设计编程语言很难将优化算法直接写入 AN-

末端处或没有散热片的位置,而且有散热片油箱的 SYS [21] ,因此可以利用ANSYS的二次开发接口,通

响应峰值小于无散热片的油箱。散热片不但改变油 过中间平台 Matlab 调用 ANSYS,使其读取 Matlab

箱的振动方式,还能降低箱体的响应幅值。 产生的种群数据进行有限元分析,再由Matlab读取

以频响数据作为声学边界条件进行声学仿真, ANSYS 有限元分析后输出的表面法向振动速度值,

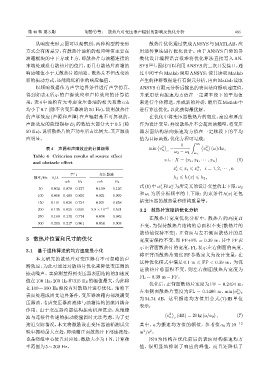

得到如表 4 所示的声源效应和声障效应的计算结 并采用法向振速均方值在一定频率段下的平均值

果,表 4 中油箱有无考虑变压器油的相关系数 coh 来进行个体筛选,形成新的种群,最后在 Matlab 中

均小于 0.7 (除不含变压器油的 50 Hz),说明散热片 进行算法优化,以此获得最优解。

的声学效应 (声源和声障) 在声辐射是不可忽视的。 在优化中将变压器散热片的宽度、高度和厚度

声源效应的能量指标 E 2 的数值大部分大于 0.5 (除 作为设计变量,并设散热片不会超出油箱壁,将变压

50 Hz),说明散热片的声功率所占比例大,其声源效 器表面结构法向振速均方值在一定频段下的平均

应明显。 值为目标函数,优化方程可写成:

∫

⟨ 2 ⟩ 1 ω 2 ⟨ 2 ⟩

表 4 声源和声障效应的计算结果 min ¯v = ¯ v n (ω)dω,

n e

ω 2 − ω 1 ω 1

Table 4 Criterion results of source effect

s.t. : X = (x 1 , x 1 , · · · , x n ) (6)

and obstacle effect

l

u

x 6 x i 6 x , i = 1, 2, · · · , n

i i

空气 变压器油

频率/Hz h/λ h 1 6 h (x) 6 h 2 ,

coh E 2 coh E 2

l u

50 0.034 0.878 0.277 0.109 0.126 式(6)中:x 和x 为所定义的设计变量的上下限,ω 2

i

i

和 ω 1 为所分析频率的上下限;约束条件 h(x) 还包

100 0.068 0.489 0.856 0.031 0.999

括变压器的散热量和结构重量等。

150 0.101 0.026 0.734 0.031 0.858

200 0.135 0.025 0.530 9.8 × 10 −5 0.531 3.2 散热片宽度的优化分析

250 0.169 0.131 0.774 0.038 0.982

在散热片宽度优化分析中,散热片的高度 H

300 0.203 0.217 0.861 0.054 0.908

不变,为保持散热片结构的总面积不变 (散热片的

散热值保持不变),正背面与左右侧面散热片的总

3 散热片位置和尺寸的优化 宽度需保持不变,即 FF+FL = 0.39 m,其中 FF 表

示正背面散热片的宽度,FL 表示左右侧面的高度。

3.1 基于遗传算法的均方速度最小化

将正背面散热片宽度 FF 参数定义为设计变量,在

本文研究的散热片对变压器有不可忽略的声

这种优化模式中满足 0.1 m 6 FF < 0.39 m。为保

场效应,为此可通过对散热片优化来降低变压器的

证散热片总面积不变,则左右侧面散热片宽度为

振动噪声。实验测量得到变压器表面结构的加速度

FL = 0.39 m − FF。

值在 100 Hz、200 Hz 和 315 Hz 的幅值最大,为此将

优化后,正背面散热片宽度为 FF = 0.2494 m,

在100 ∼ 300 Hz 频段内对散热片进行优化。油箱下 2

左右侧面散热片宽度为 FL = 0.1406 m,min⟨¯v ⟩ e

n

表面处理成固支边界条件,变压器油箱内部浸满变

为 54.74 dB,这里振速均方值用公式 (7)dB 单位

压器油,考虑变压器油流体与油箱结构的流固耦合

表示:

作用。由于变压器内部结构振动机理复杂,从绝缘

⟨ 2 ⟩

油与连接件传递的振动能量暂时无法考虑,为了更 ¯ v n e (dB) = 20 lg (a/a 0 ) , (7)

接近实际情况,本文将激励设在变压器油箱测试实 其中,a 为振速均方值的幅值,参考值 a 0 为 10 −12

2

2

验中振动最大点处,即油箱正面散热片下部连接处, m /s 。

也是绕组中心位置对应处,激励大小为1 N,计算频 图 9 为结构在优化前后的表面结构振速均方

率范围为5 ∼ 300 Hz。 值,很明显地抑制了响应的峰值,而且还降低了