Page 120 - 《应用声学》2020年第3期

P. 120

440 2020 年 5 月

其中,w 1 和w 2 非负,假设霍兹共振腔的刚度k 1 与质 建节点 (remote point),建立其与圆环薄膜内边

量 m 1 不变,薄膜的质量 m 2 不变,增加薄膜刚度值 缘的刚性约束,使其仅有绕 z 方向旋转的自由度,

k 2 ,则对应的共振频率 w 2 也随之增加。在此理论分 对模型进行网格自动划分,对节点施加 0.2 N·m

析结果的基础上,通过改变超材料薄膜的形态,来改 扭转载荷,然后对圆环薄膜的外边缘进行固定

变薄膜刚度,进行实现噪声频率可调谐。 约束,开始计算。得到如图 2 所示的前六阶屈曲

模态。

2 褶皱型薄膜声学性能研究

第一阶和第二阶屈曲模态表现为反对称 “月牙

形” 褶皱,由圆环内边缘向外边缘扩展,二者褶皱振

2.1 声学超材料薄膜结构参数

幅几乎一致,特征值屈曲载荷也十分接近,不同之

由于声学超材料薄膜的刚度很小,在受到外力

处在于二者褶皱出现的角度近似是正交的。第三阶

作用时,很容易出现局部褶皱而失去稳定性,因此需

和第四阶屈曲模态表现为对称 “花瓣形” 褶皱,由圆

要对薄膜进行屈曲分析。基于欧拉杆原理的失稳准

环内边缘向外边缘扩展,特征值屈曲载荷相差不大。

则:当结构承受轴向压缩载荷作用时,若压缩载荷

第五阶和第六阶的褶皱形态与前几阶一致,总是正

超过临界值,结构的应力刚化产生的应力刚度矩阵

负相间的成对出现,呈现中心对称或者是反对称形

就会抵消结构本身的刚度矩阵,平衡状态变为不稳

态。褶皱数量一致的相邻两阶屈曲模态载荷因子和

定,即任意干扰产生的挠曲在扰动除去后不仅不消

振幅相近,只存在角度变化。

失,而且还将继续扩大,结构无法恢复到原有的平

根据仿真计算得到相应失稳模态,根据第一阶

衡状态。为了保证薄膜声学超材料在稳态状态下进

模态中的 Load Multiplier 值可以得到薄膜屈曲载

行实验,对褶皱型薄膜进行数值分析,研究薄膜在

荷因子为 0.4332,而屈曲载荷等于载荷因子与所施

特定载荷下的稳定性。本文选择硅胶材料薄膜作为

加的载荷大小的乘积 [6] ,从而得到临界失稳力为

研究对象,为了得到预期的薄膜褶皱形态,采用直

0.087 N·m。利用扭矩扳手测量薄膜扭转角度在30 ◦

径为 40 mm 的铜片与超材料薄膜同轴心紧密粘接,

(扭矩最大) 时的扭矩为 0.07 N·m,小于薄膜的临界

扭矩棒与铜片胶连接,扭转扭矩棒从而带动薄膜转

失稳力,因此可以保证薄膜在不失稳状态下进行仿

动 10 、20 和 30 。因为铜片和薄膜内圆完全连接,

◦

◦

◦

真与实验。

因此可等效为圆环模型,其材料参数和尺寸如表 1

所示。 2.3 仿真分析

为了验证褶皱型薄膜声学超材料扭曲角度对

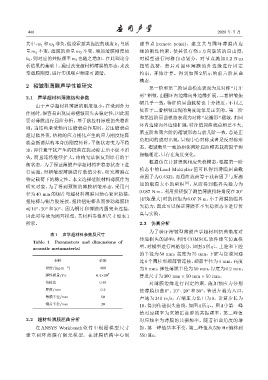

表 1 声学超材料参数及尺寸

传递损失的影响,利用 COMSOL 软件建立仿真模

Table 1 Parameters and dimensions of

型,对模型进行网格划分,如图 3 所示。上腔和下腔

acoustic metamaterial

的半径为 50 mm,高度为 75 mm,下腔与管道间通

材料 硅胶 过 6 个圆柱形颈部管连接,颈部半径为 4 mm,高度

密度/(kg·m −3 ) 980 为 6 mm,弹性薄膜半径为 50 mm,厚度为 0.2 mm。

弹性模量/Pa 6.4×10 7 管道尺寸为300 mm × 50 mm × 50 mm。

泊松比 0.49 对薄膜边缘进行固定约束,施加预应力分别

厚度/mm 0.2 使薄膜扭曲 0 、10 、20 和 30 ,管道左端为入口,

◦

◦

◦

◦

薄膜半径/mm 50 声速为 340 m/s,右端压力出口为 0,计算步长为

铜片半径/mm 20 10,得到传递损失曲线,如图 4 所示。图 4 中第一峰

值对应频率为亥姆霍兹腔的共振频率,第二峰值

2.2 超材料薄膜屈曲分析 对应频率为薄膜的共振频率。随着扭曲角度的增

在 ANSYS Workbench 软件中根据模型尺寸 加,第一峰值基本不变,第二峰值从 520 Hz 偏移到

建立圆环薄膜有限元模型,在薄膜结构中心创 550 Hz。