Page 99 - 《应用声学》2021年第4期

P. 99

第 40 卷 第 4 期 周庆祥等: 超声 C 扫描用喷水系统设计及其检测稳定性 583

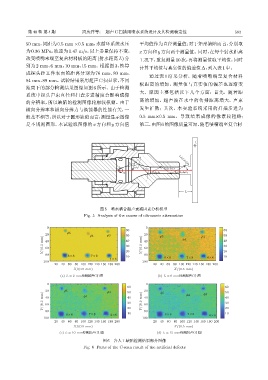

50 mm,间距为0.5 mm ×0.5 mm,水循环系统水压 平均值作为直径测量值;对于矩形缺陷而言,分别取

为0.36 MPa,流速为 1.47 m/s,以上参量保持不变, x方向和y 方向两个测量值。同时,在每个射水距离

改变喷嘴末端至复合材料板的距离(射水距离L)分 工况下,重复测量10次,再将测量值取平均值,同时

别为 2 mm、6 mm、10 mm、15 mm。根据图 3,换算

计算平均值与真实值的偏差值∆,列入表1中。

成探头距工件表面的距离分别为 76 mm、80 mm、

通过表 1 结果分析,随着喷嘴端至复合材料

84 mm、89 mm。试验结果采用超声 C扫显示,不同

板距离的增加,测量值与真实值的偏差也逐渐变

距离下的部分检测结果图像如图 6 所示。由于检测

大。原因主要包括以下几个方面:首先,随着距

系统中探头声束直径和扫查步进精度会影响成像

的分辨率,所以缺陷的检测图像轮廓较模糊。由于 离的增加,超声波在水中的传播距离增大,声束

横向分辨率和纵向分辨力与换能器的性能有关,一 发生扩散;其次,本实验系统采用的扫描步进为

般是不相等,所以对于圆形缺陷而言,测量显示图像 0.5 mm×0.5 mm,导致结果成像的像素较粗略;

是不规则圆形,本试验取图像的 x 方向和 y 方向值 第三,由图6的图像质量可知,随着喷嘴端至复合材

ࢺ

͈

L 1 L 2 L 2 L 3 L 4 L 5 L 6

L 2

L 1 L 2

L 2 L 2 L 2 L 2 L 3 L 4

L 0 L 2 L 2 L 3 L 2 L 2 L 3 L 4 L 5

L

图 5 喷水耦合超声衰减因素分析模型

Fig. 5 Analysis of the causes of ultrasonic attenuation

60 60

φ5

φ4 φ3 50 φ5 φ4 φ3 50

Y/(0.5 mm) 40 Y/(0.5 mm) 40

30

30

20 20

8T8 7T8 10 8T8 7T8 4T6 10

4T6

X/(0.5 mm) X/(0.5 mm)

(a) L=2 mmೝᡔܦCੳڏ (b) L=6 mmೝᡔܦCੳڏ

60 60

φ5 φ3 50 φ5 φ4 φ3 50

Y/(0.5 mm) φ4 40 Y/(0.5 mm) 40

30

30

20 20

8T8 7T8 4T6 10 8T8 7T8 4T6 10

X/(0.5 mm) X/(0.5 mm)

(c) L=10 mmೝᡔܦCੳڏ (d) L=15 mmೝᡔܦCੳڏ

图 6 各人工缺陷检测结果部分图像

Fig. 6 Parts of the C-scan result of the artificial defects