Page 200 - 《应用声学》2023年第3期

P. 200

638 2023 年 5 月

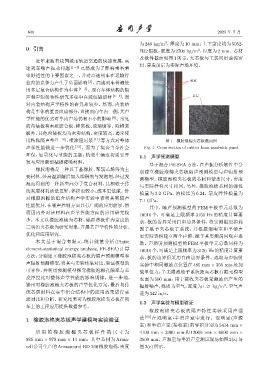

为 240 kg/m ,厚度为 10 mm;上下蒙皮均为 5052-

3

0 引言 H32 铝板,密度为 2700 kg/m ,厚度为 2 mm。芯材

3

及板件截面如图 1 所示,夹芯板与工装间用油泥密

近年来随着我国城市轨道交通的快速发展,高

封,蒙皮前后为实际声场环境。

速列车噪声振动问题 [1−2] 已然成为了影响乘客乘

坐舒适性的主要因素之一,并对高速列车在运输行

业内的竞争力产生了负面影响 [3] 。高速列车普遍使 ᗜᄕ

用多层复合结构作为车体 [4−5] 。现有车体结构的隔

声和声辐射特性研究多集中在波纹铝型材 [6−7] ,而 ᔇࡏ

对内装结构声学特性的研究却较少。然而,内装结

构是车体的重要组成部分,直接面向车内一侧,其声

学性能的优劣对车内声场仍有不小的影响 [8] 。常见

的内装板有木质胶合板、蜂窝板、玻璃钢等。除蜂窝

板外,其他内装板均为密实结构,密度较高,通常使

用粘贴隔声垫 [9−10] 、喷涂阻尼浆 [11] 等方式对整体 图 1 橡胶泡棉夹芯板截面图

声学性能做进一步优化 [12] 。而为了契合当今社会 Fig. 1 Cross section of rubber foam sandwich panel

环保、轻量化与节能的主题,轨道车辆迫切需要开 1.1 声学预测模型

发与应用新型减振降噪材料。

基于混合 FE-SEA 方法,在声振分析软件中分

橡胶泡棉是一种以丁基橡胶、聚氯乙烯等为主

别建立橡胶泡棉夹芯板隔声预测模型与声辐射预

要材料,经高温溶解后加入增稠剂与发泡剂,经过发

测模型。橡胶泡棉夹芯板的芯材和蒙皮尺寸、密度

泡而得到的一种新型高分子复合材料,其相较于传

与实际样件尺寸相同,另外,橡胶泡棉芯材的弹性

统夹层材料质量更轻、体积也较小、成本更低廉。针

模量为 3.2 GPa,泊松比为 0.24,蒙皮弹性模量为

对橡胶泡棉的组合结构声学实验中表明其吸隔声

7.1 GPa。

性能优异,在噪声控制方面具有广阔的应用前景,然 其中,隔声预测模型的 FEM 平板单元总数为

而国内外对该材料在声学性能方面的应用研究较 10010 个,可满足上限频率 3150 Hz 的精度计算要

少。本文以橡胶泡棉为芯材、铝质薄板作为蒙皮的 求,板的边界采用自由边界条件,将实测阻尼损耗

三明治夹芯板为研究对象,开展其声学特性的分析、 因子赋予夹芯板子系统,并根据混响室和半消声

优化和应用研究。

室实际容积建立两个声腔,赋予其实测房间吸声系

本文基于混合有限元 -统计能量分析 (Finite 数。声辐射预测模型的 FEM 平板单元总数同样为

element-statistical energy analysis, FE-SEA) 计算 10010个,可满足上限频率为3150 Hz的精度计算要

方法,分别建立橡胶泡棉夹芯板的隔声预测模型和 求,板的边界仍采用自由边界条件。选取与声辐射

声辐射预测模型,将其与实验结果对比,验证模型的 实验中相同激励点位置在 485 mm × 350 mm 处加

可靠性,并利用预测模型探究橡胶泡棉孔隙率与芯 载单位力,半无限流场子系统距夹芯板有限元模型

皮厚度比对整体声学性能的影响规律。进一步地, 表面为 500 mm,用于接收夹芯板受激励后产生的

提出对橡胶泡棉夹芯板的声学优化方案,最后与传 辐射噪声,媒质为空气,密度为 1.21 kg/m ,空气声

3

统芯层材料在实车组合结构中的应用效果进行实 速为342 m/s。

验对比和分析。研究结果可为橡胶泡棉夹芯板在列

1.2 声学实验与模型验证

车上的工程应用提供数据参考。

橡胶泡棉夹芯板的隔声特性实验采用声强

1 橡胶泡棉夹芯板声学建模与实验验证 法 [13] 在混响室 -半消声室中进行。混响室 (声源

室) 和半消声室 (接收室) 的容积分别为 5414 mm ×

所 用 的 橡 胶 泡 棉 夹 芯 板 样 件 的 尺 寸 为 4100 mm × 3300 mm 和 12000 mm × 6000 mm ×

985 mm × 970 mm × 14 mm,其中芯材为 Arma- 3500 mm。声源室与半消声室测试现场如图2(a) 与

cell公司生产的Armasound RD 240橡胶泡棉,密度 图2(c)所示。