Page 143 - 《应用声学》2023年第6期

P. 143

第 42 卷 第 6 期 舒霞云等: 菲涅尔透镜聚焦声泳打印装置设计及实验研究 1253

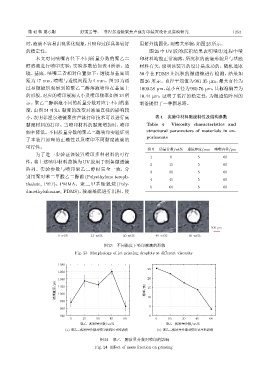

时,液滴不容易出现雾化现象,且喷印过程具备较好 用紫外线固化,观察其形貌,如图25所示。

的稳定性。 图 25 中 UV 胶的沉积结果表明喷印过程中喷

本文对同喷嘴内径下不同质量分数的聚乙二 印材料均能正常滴落,所沉积的液滴形貌只与基底

醇溶液进行喷印实验,实验参数值如表 4 所示。透 材料有关,说明该装置的设计是成功的。随机选取

镜、基底、喷嘴三者相对位置如下:透镜与基底间 50 个在 PDMS 上沉积的微透镜进行检测,结果如

距为 17 mm,喷嘴与透镜间距为 4 mm。图 23 为通 图 26 所示。直径平均值为 981.35 µm,最大直径为

过显微镜所观察到的聚乙二醇溶液喷印在基底上 1000.58 µm,最小直径为 960.76 µm,其标准偏差为

的形貌,对应的喷印液滴大小及喷印频率如图24所 10.44 µm,证明了装置的稳定性,为微透镜阵列的

示。聚乙二醇溶液不同的质量分数对应于不同的黏 制备提供了一种新思路。

度,由图 24 可知,黏度的改变对液滴直径的影响较

小,表明菲涅尔透镜聚焦声泳打印技术可以进行高 表 4 实验中材料黏度特性及结构参数

黏度材料的打印。当喷印材料的黏度增加时,喷印 Table 4 Viscosity characteristics and

频率降低。不同质量分数的聚乙二醇喷印实验证明 structural parameters of materials in ex-

periments

了本装置原理的正确性以及喷印不同黏度液滴的

可行性。

组号 质量分数/wt% 透镜厚度/mm 喷嘴内径/µm

为了进一步验证该装置喷印多种材料的可行

1 0 5 60

性,将上述喷印材料替换为 UV 胶用于制备微透镜

2 15 5 60

阵列。实验参数与喷印聚乙二醇时完全一致,分

3 30 5 60

别用聚对苯二甲酸乙二醇酯 (Polyethylene tereph-

4 45 5 60

thalate, PET)、PMMA、聚二甲基硅氧烷 (Poly-

5 60 5 60

dimethylsiloxane, PDMS)、玻璃基底进行沉积,使

500 µm

0 wt% 15 wt% 30 wt% 45 wt% 60 wt%

图 23 不同黏度下喷印液滴的形貌

Fig. 23 Morphology of jet printing droplets at different viscosity

1080

25

1060

1040 20

ໟᄰय़/µm 1020 ᮠဋ/Hz 15

1000

980 10

5

960

940 0

0 15 30 45 60 0 15 30 45 60

ᐑ˳̄ᧁ᠏᧚Ѭ/wt% ᐑ˳̄ᧁ᠏᧚Ѭ/wt%

(a) ᐑ˳̄ᧁ᠏᧚Ѭࠫإӿໟࡇࠪᄊॖ־ (b) ᐑ˳̄ᧁ᠏᧚Ѭࠫإӿᤴဋᄊॖ־

图 24 聚乙二醇质量分数对喷印的影响

Fig. 24 Effect of mass fraction on printing