Page 28 - 《应用声学》2025年第2期

P. 28

288 2025 年 3 月

声衬声阻抗为 3000 r/min (间隔 100 r/min 选取一个测试工况) 的

ρ 0 c 0 (Z s + jρ 0 c 0 tan(k 0 D)) 19 个工况测量声衬上下游的噪声数值来获取降噪

Z s = , (3)

′

ρ 0 c 0 + jZ s tan(k 0 D)

效果。

穿孔板声阻抗率可表示为 5

ρ 0 ω(t m + 0.85d m ) J 0 (κd m /2) 4 ေܦ

Z m = −j , (4) ေܦઈ

σ J 2 (κd m /2) 3

2

其中,t m 为板厚,d m 为孔径,σ 为穿孔率,J 0 和J 2 分 1

别为 0 阶第一类贝塞尔函数和 2 阶第一类贝塞尔函 ܦઈ 0

数。则超构表面的总声阻抗可表示为 -1

-2

Z t = Z s + Z m . (5) -3

′

-4

根据以上的声阻抗模型,通过优化算法优化声 0 1000 2000 3000 4000 5000 6000

ᮠဋ/Hz

衬的参数使降噪量最大化,最终得出最优的结构

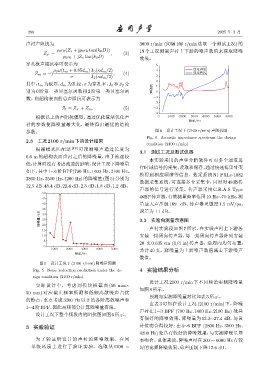

参数。 图 6 设计工况下 (2100 r/min) 声阻抗图

Fig. 6 Acoustic impedance spectrum the design

2.3 工况2100 r/min下的设计结果

condition (2100 r/min)

根据模式匹配法 [19] 可预测噪声通过长度为

3.1 测试工况及测试仪器

0.6 m 的超构表面声衬之后的降噪量,由于流速较

本实验采用的声学分析软件可对多个通道进

低,计算时没有考虑流速的影响。设计工况下降噪量

行时域信号的采集、读取和保存,通过快速傅里叶变

如下,其中 1∼6 阶 BPF(700 Hz、1400 Hz、2100 Hz、

换得到相应频谱等信息。数采系统 NI PXLe-1082

2800 Hz、3500 Hz、4200 Hz) 的降噪量(图 5) 分别为

数据采集系统,可连接多个采集卡,同时对 48 路传

12.5 dB、48.4 dB、22.4 dB、2.3 dB、1.8 dB、1.2 dB。

声器的信号进行采集。传声器采用 G.R.A.S Type

50

46BP传声器,有效测量频率范围10 Hz∼70 kHz,测

45

40 量最大声压级 169 dB,传声器灵敏度 1.5 mV/pa,

35 误差为±1 dB。

ᬌ٪᧚/dB 30 3.2 实验台测量示意图

25

20

15 声衬实验段如图 7 所示,在实验声衬上下游各

10 安装一排周向传声器,每一排周向传声器阵列安装

5

20 支 0.635 cm (1/4 in) 传声器,沿周向均匀布置,

0

1000 2000 3000 4000 5000 共计 40 支。降噪量为上游噪声数值减去下游噪声

ᮠဋ/Hz

数值。

图 5 设计工况下 (2100 r/min) 降噪量预测

Fig. 5 Noise reduction prediction under the de- 4 实验结果分析

sign condition (2100 r/min)

设计工况 2100 r/min 下不同频谱实测降噪量

实际设计中,考虑到模块横截面 (50 mm×

如图8所示。

50 mm) 对应截止频率所限和低频离散噪声占优

预测与实测降噪量对比如表3所示。

的特点,重点考虑 3200 Hz 以下的各阶离散噪声和

由表 3 可知在设计工况 (2100 r/min) 下,降噪

1∼4阶BPF,因此高频部分计算降噪量有限。

声衬在 1∼3 BPF (700 Hz、1400 Hz、2100 Hz) 处具

设计工况下整个频段内的阻抗图如图6所示。

有很好的降噪效果,降噪量为 13.3∼27.4 dB,与设

3 实验验证 计值吻合得较好;在 4∼6 BPF (2800 Hz、3500 Hz、

4200 Hz) 处具有较好的降噪效果,与实测降噪量基

为了验证所设计的声衬的降噪效果,在同 本吻合。总体来说,降噪声衬在300 ∼ 6000 Hz有较

一单级风扇上进行了验证实验,选取从 1200 ∼ 好的宽频降噪效果,总声压级下降12.6 dB。