Page 29 - 201901

P. 29

第 38 卷 第 1 期 唐荣江等: 利用混合 FE-SEA 方法的前围隔声性能优化设计 25

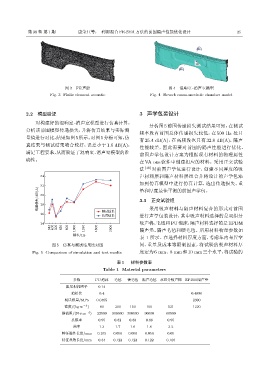

图 3 FE 声腔 图 4 混响室 -消声室模型

Fig. 3 Finite element acoustic Fig. 4 Reverb room-anechoic chamber model

2.2 模型验证 3 声学包装设计

对构建好的混响室 -消声室模型进行仿真计算,

分析图 5 前围传递损失测试结果可知,在测试

分析该前围模型传递损失,并将仿真结果与实际测

频率段内前围总体传递损失较低,在 500 Hz 处只

量值进行对比,结果如图5所示。对图5分析可知,仿

有 25.4 dB(A),在高频段也只有 32.8 dB(A),隔声

真结果与测试结果吻合较好,误差小于 1.6 dB(A),

性能较差,因此需要对前围的隔声性能进行优化。

满足工程要求,从而验证了混响室-消声室模型的准

前围声学包设计方案为根据现有材料的物理属性

确性。 在 VA one 软件中创建相应的材料。采用正交试验

法 [10] 对前围声学包进行设计,创建不同厚度的吸

34 声材料层和隔声材料层组合并将设计的声学包添

加到仿真模型中进行仿真计算,选出传递损失、重

32 量和厚度最佳平衡的前围声学包。

͜૯ܿ/dB(A) 30 3.1 正交试验组

28

26 តፇ౧ 采用吸声材料与隔声材料复合的形式对前围

͌ᄾፇ౧ 进行声学包装设计,其中吸声材料选择的是双组分

24 吸声棉、毛毡和PU泡沫,隔声材料选择的是EPDM

315 400 500 630 800 1000 1250 1600 2000 隔声垫、隔声毛毡和硬毛毡。所用材料物理参数如

ᮠဋ/Hz

表 1 所示。在选择材料厚度方面,考虑车内布置空

图 5 仿真与测试结果比对图 间、重量及成本等限制因素,将试验的吸声材料厚

Fig. 5 Comparison of simulation and test results 度定为6 mm、8 mm和10 mm三个水平,将试验的

表 1 材料参数表

Table 1 Material parameters

参数 PU 泡沫 毛毡 硬毛毡 隔声毛毡 双组分吸声棉 EPDM 隔声垫

阻尼损耗因子 0.14

泊松比 0.4 0.4896

杨氏模量/MPa 0.0465 2300

密度/(kg·m −3 ) 80 300 150 100 531 1220

静流阻/(N·s·m −4 ) 22000 900000 300000 90000 60000

孔隙率 0.95 0.82 0.88 0.88 0.95

曲率 1.3 1.7 1.6 1.6 3.2

特征黏性长度/mm 0.105 0.056 0.056 0.056 0.05

特征热效长度/mm 0.34 0.122 0.122 0.122 0.106