Page 86 - 《应用声学》2020年第5期

P. 86

728 2020 年 9 月

0.14 其中,R 双层夹层玻璃的隔声量,m 1 、m 2 为组成构

0.12 建的面密度,∆R 1 为双层构建中间层的附加隔声

Ҫဋ/mW 0.08 量,对于常用的 PVB 膜来说,当膜厚为 0.76 mm 时

0.10

0.06

0.04 取 5.5 dB;当膜厚为 1.14 mm 时取 6 dB;当膜厚为

0.02

1.52 mm 时取 7 dB;可以通过增加夹层厚度来提高

0

Ғ᮳ ࢻဝၕ᫃ Կဝၕ᫃ Ցဝၕ ࢻՑဝၕ ԿՑဝၕ ᮇ अ Ցڊ 隔声量。左右侧板及后围板则主要以共振方式向驾

驶室传递能量,需要通过减少共振来达到降噪目的。

ߕጇፒ 可以通过粘贴阻尼材料减少噪声。

利用 VA ONE 软件中的 NCT 功能对子系统覆

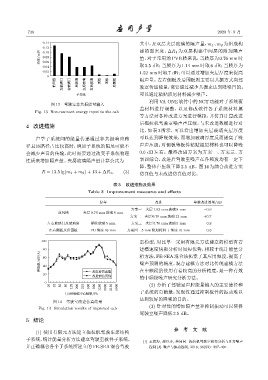

图 13 驾驶室非共振能量输入

盖材料进行调整,以及修改软件各子系统材料属

Fig. 13 Non-resonant energy input to the cab

等方法对各种改进方案进行模拟,并仿真计算改进

后拖拉机驾驶室噪声声压级,与未改进数据进行对

4 改进措施

比,如表 3 所示,可以看出增加夹层玻璃夹层厚度

声学子系统间的能量传递通过非共振响应路 可以达到降噪效果,而增加玻璃厚度反而提高了噪

径且该路径占比较高时,增加子系统的阻尼可能不 声声压级;对侧板等板件粘贴阻尼材料也可以降噪

会减少声音的传输,此时需要通过改变子系统物理 0.6 dB 左右。最终改进方案为方案一、方案三、方

性质来增加隔声量。夹层玻璃隔声量计算公式为 案四综合,改进后驾驶室噪声在各频段均有一定下

降,整体声压级下降 2.5 dB。图 14为综合改进方案

R = 13.5 lg(m 1 + m 2 ) + 13 + ∆R 1 , (3) 仿真值与未改进仿真值对比。

表 3 改进措施及效果

Table 3 Improvement measures and effects

原车 改进 单独改进效果/dB

方案一 夹层 1.52 mm 玻璃 8 mm −0.6

前风挡 夹层 0.76 mm 玻璃 8 mm

方案二 夹层 0.76 mm 玻璃 12 mm +0.7

左右玻璃门及玻璃窗 钢化玻璃 5 mm 方案三 夹层 0.76 mm 玻璃 5 mm −0.8

左右侧板及后围板 PU 泡沫 10 mm 方案四 5 mm 阻尼材料 + 泡沫 10 mm −0.6

100 室模型,对比单一采用有限元方法建立的模型有着

80 建模速度快和分析时间短优势,相较于统计能量分

ܦԍጟ/dB(A) 60 析方法,FE-SEA混合法拓宽了其应用频段,提高了

噪声预测的精度,混合建模方法对比传统建模方法

40

20 ஈᤉՑ͌ᄾϙ 在中频段的使用有着较高的分析精度,是一种有效

ஈᤉҒ͌ᄾϙ

的中频段噪声研究分析方法。

0

20 32 50 80 125 200 315 500 800 1250 2000 3150 5000 (2) 分析了驾驶室声腔能量输入的主要途径和

1/3φᮠሮ˗ॷᮠဋ/Hz 子系统的贡献量,发现仅通过抑制板件的振动难以

达到较好的降噪的目的。

图 14 驾驶室改进仿真结果

(3) 针对性的增加隔声量和抑制振动可以使得

Fig. 14 Simulation results of improved cab

驾驶室噪声降低2.5 dB。

5 结论

参 考 文 献

(1) 使用有限元方法建立拖拉机驾驶车架结构

子系统,统计能量分析方法建立驾驶室板件子系统,

[1] 王德海, 周以齐, 燕同同. 拖拉机驾驶室模态分析与耳旁噪声

并正确耦合各个子系统所建立的FE-SEA混合驾驶 控制 [J]. 噪声与振动控制, 2018, 38(S2): 397–401.