Page 55 - 《应用声学》2021年第2期

P. 55

第 40 卷 第 2 期 凌旭等: 汽车涡轮增压器同步谐波噪声仿真与优化 223

其中, 增压器的一阶转速频率(2000 Hz)与一阶BPF频率

∑ (12000 Hz),并且覆盖了该增压器噪声的频响范围。

= ρv i v j + (p − p 0 )δ ij − τ ij . (5)

ij 监测场点设置为压气机进口 1 m,保持与实际测点

方程右边第一项为四级子声源,第二项为偶极子声 一致。在计算中,为了探讨叶轮与压壳对该气动噪

源。在LMS Virtual. Lab软件中有专门的扇声源模 声的贡献量,分别计算了叶轮与压壳流道作为声源

型,将旋转壁面的偶极子声源解析表达。然后根据 时,两者之间的声传播特性。

声音传播理论求解该声源在压气机流道及外声场

的传播特性。

2.2 压气机气动噪声仿真

针对该噪声的产生机理及传播路径,本文利用

该增压器压气机壳体与叶轮的三维模型,在仿真软

件 Numeca 中进行六面体结构网格划分,网格划分

总数为 10 470 354,采用 6 大 6 小叶片的全叶片模

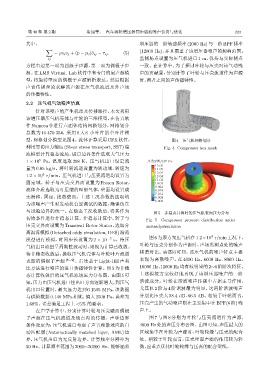

型,网格划分模型见图 4。流体计算采用 CFX 软件, 图 4 压气机网格划分

利用剪切应力输运(Shear stress transport, SST)湍 Fig. 4 Compressor hex mesh

流模型计算稳态流场,进口边界条件选取大气压力

5

1 × 10 Pa,温度选取 298 K。压气机出口设定流 ԍҧ̈ڏ/10 Pa

4

15.05

量为 0.05 kg/s。将叶轮流道设置为转动域,转速为 14.05

13.04

1.2 × 10 r/min。压气机进口与压壳流道均设置为 12.04

5

11.03

固定域。转子与压壳交界面设置为 Frozen Rotor, 10.03

9.023

流体介质选取为可压缩的理想气体,壁面均设置成 8.018

7.013

无滑移、固定、绝热壁面。上述工况参数的选取均 6.008

5.002

为该噪声产生时发动机台架测试的数据,确保仿真

与试验边界的统一。在稳态工况收敛后,将其作为 图 5 非稳态计算时的压气机表面压力分布

初始条件进行非稳态计算。非稳态计算中,转子与 Fig. 5 Compressor pressure distribution under

压壳交界面设置为 Transient Rotor Stator,选取分 unsteadysimulation

离涡流模拟(Detached eddy simulation, DES)湍流

5

模型进行模拟,时间步长设置为 2 × 10 −5 s。待压 图6为原方案压气机在1.2×10 r/min工况下,

气机出口流量呈周期性波动时,则视为计算已收敛。 叶轮与压壳分别作为声源时,声场监测点处的噪声

待非稳态收敛后,提取压气机壳体与叶轮叶片流道 频谱对比。由图 6 可知,该压气机的噪声特点主要

表面的偶极子声源 [8−9] 。后续基于 Light-Hill 声类 表现为离散噪声,在 4000 Hz、6000 Hz、8000 Hz、

比方法进行噪声的进口传播特性计算。图 5 为非稳 10000 Hz、12000 Hz均有较明显的2∼6阶阶次特征。

态计算收敛后的压气机流场压力分布图。由图 5 可 上述模拟方案较好地再现了该增压器噪声的一阶

知,压力由压气机进口往出口方向逐渐增大,到压气 谐波成分。叶轮在谐波噪声传播中占据主导作用,

机出口位置时,最大压力达到 0.1505 MPa,该数据 尤其以 2 阶与 4 阶谐波最为明显,这两阶谐波噪声

与试验数据 0.148 MPa 相比,偏大 2500 Pa,误差为 分别比压壳大 58.4 dB、66.5 dB。相较于叶轮而言,

1.68%。误差满足工程上<5% 的要求。 压壳产生的气动噪声则在主要集中在 BPF(6阶) 噪

在声学计算中,分别计算叶轮与压壳壁面偶极 声上。

子声源在压气机流道及场点内的传播。声学边界 图 7 与图 8 分别为叶轮与压壳流道作为声源,

条件设定为:压气机进口考虑了声音频散效应的自 4000 Hz处的声压分布云图。由图可知,声压最大的

动匹配层 (Automatically matched layer, AML) 边 区域集中在叶轮为声源时,叶轮轮缘与压壳的配合

界,压气机出口为无反射边界。计算频率分辨率为 处。相较于叶轮而言,压壳壁面声源的作用较为轻

50 Hz。计算频率范围为2000∼20000 Hz。能够涵盖 微,应重点优化叶轮轮缘与压壳的配合型线。