Page 153 - 《应用声学》2023年第1期

P. 153

第 42 卷 第 1 期 刘琰等: B 型套筒角焊缝缺陷相控阵超声检测定量方法 149

26 均小于线性拟合的残差平方和,因此回波峰值最大

ڀฉϙతܸϙ

23 ጳভલՌ 21.2198 值与缺陷直径之间更加符合二次函数关系。通过数

值模拟可以初步证明:通过相控阵超声扇扫得到的

20 18.8117 B型套筒角焊缝内部孔型缺陷的回波峰值最大值可

ηՂࣨϙ/V 17 13.3402 16.0157 以用于对其进行定量分析。为了证明该结论的可靠

14

வሮ

y/a⇁bx

ፋڏ

ి᧘ ᓬགͯረᤴए 性,还需要通过实验进一步验证。

ˀҫి

11 9.722 ᡰ 4.14587 ± 0.33996

பဋ 5.81735 ± 0.17459

൵ࣀࣱவ֗ 0.53341 0.05 0.05

8 Pearson's r 0.9982

R (COD) 0.99641

6.848 ូடՑ R 2 0.99551 0.04 0.04

5

0.5 1.0 1.5 2.0 2.5 3.0 3.5 Y/m 0.03 0.03

Ꭵᬞᄰय़/mm 0.02 0.02

(a) ጳভલՌ

0.01 0.01

26

ڀฉϙతܸϙ 0 0 0.01 0.02 0.03 0.04 0.05 0 0 0.01 0.02 0.03 0.04 0.05

23 ܳᮊरલՌ X/m X/m

21.2198

(a) Ꭵᬞງए12 mm (b) Ꭵᬞງए20 mm

20 18.8117

ηՂࣨϙ/V 17 13.3402 16.0157 வሮ y=Intercept+B x+B * Fig. 7 Numerical simulation model of fillet weld with

含直径 1.0 mm 缺陷的角焊缝数值模拟模型

图 7

14

ፋڏ

ˀҫి

ి᧘ ᓬགͯረᤴए 1.0 mm diameter defect

11 9.722 ᡰ 3.20949 ± 0.41006

B 7.22192 ± 0.53654

B -0.40131 ± 0.15006

൵ࣀࣱவ֗ 0.15764 2 实验验证

8 R (COD) 0.99894

6.848 ូடՑ R 2 0.99823

5

0.5 1.0 1.5 2.0 2.5 3.0 3.5 为了进一步验证通过数值模拟得到的结论,

Ꭵᬞᄰय़/mm

设计并加工在深度 16 mm、距离角焊缝环向边界

(b) ̄ܳᮊरલՌ

3 mm 处,存在直径分别为1.0 mm、1.5 mm、2.0 mm

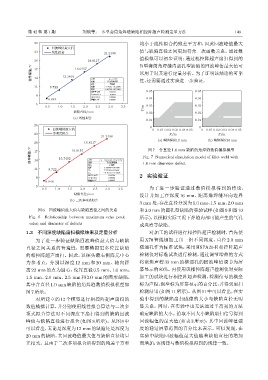

图 6 回波峰值最大值与缺陷直径之间的关系 和3.0 mm的圆孔型缺陷的实验试样(如图9和图10

Fig. 6 Relationship between maximum echo peak 所示),以模拟实际工况下焊缝内部可能产生的气孔

value and diameter of defects 或夹渣等缺陷。

1.3 不同深度缺陷扇扫模拟结果及定量分析 对加工的试样进行相控阵超声检测时,首先使

为了进一步验证缺陷回波峰值最大值与缺陷 用 X70 管线钢加工出一组不同深度、直径 2.0 mm

直径之间关系的普遍性,需要模拟更多位置缺陷 横通孔作为标准试块,采用 HSPA20-E 相控阵超声

的相控阵超声扇扫。因此,以探头最右侧阵元中心 检测仪对标准试块进行检测,通过调节增益的方式

为参考点,分别以深度 12 mm 和 20 mm、轴向距 将聚焦声程 33 mm 的横通孔的回波峰值调节为屏

离 22 mm 的点为圆心,设置直径 0.5 mm、1.0 mm、 幕显示的 80%。再使用该相控阵超声检测仪对实际

1.5 mm、2.0 mm、2.5 mm 和 3.0 mm 的圆形缺陷, 加工的试块进行相控阵超声检测,检测信号的横坐

其中含直径 1.0 mm 缺陷的角焊缝数值模拟模型如 标为声程,纵坐标为屏幕显示的百分比,并得到扇扫

图 7所示。 检测结果 (如图11所示)。从图11中可以看出,在实

对所建立的 12 个模型进行相控阵超声扇扫的 验中得到的缺陷扇扫成像的大小与缺陷直径无明

数值模拟计算,并分别使用线性拟合算法与二次多 显关系。同时,在实验中也无法通过半高宽的方法

项式拟合算法对不同深度下扇扫得到的缺陷回波 确定缺陷的大小。拾取不同大小缺陷扇扫信号得到

峰值与缺陷直径进行拟合 (如图 8 所示)。从图 8 中 回波幅值的最大值 (如表 3 所示),其中回波峰值强

可以看出,无论是深度为12 mm 的缺陷还是深度为 度的通过屏幕范围的百分比来表示。可以发现,在

20 mm 的缺陷,其回波峰值最大值与缺陷直径均呈 实验中缺陷回波幅值最大值随着缺陷直径的增加

正相关。且由于二次多项拟合所得到的残差平方和 而增加,该规律与数值模拟得到的规律一致。