Page 150 - 《应用声学》2023年第1期

P. 150

146 2023 年 1 月

1 (√ 2 2 )

0 引言 ∆t i = v d + x − 2d f x i cos(θ + π/2) − d f ,

i

f

(1)

作为最普遍、最经济、最安全的运输方式,管

其中,i 为从聚焦反方向最外侧阵元开始计数的阵

道运输在中国能源储运方式中占据了极为重要的

元序号;∆t i 为第 i 个阵元的激励信号延迟时间 (s);

地位。截至 2020 年底,中国油气管道总里程达到

d f 为聚焦深度 (m);x i 为阵元相对位置 (m);θ 为聚

16.5 × 10 km,至 2025 年,我国长输管道总里程预

4

焦偏转角弧度(rad);v 为超声波波速(m/s)。压电相

计将超过 24 × 10 km。管道运输已成为保障我国

4

控阵探头激励偏转聚焦的超声波,超声波在传播路

能源安全的生命线 [1] 。然而我国陆上油气管道中约

径上遇到气孔、夹渣等缺陷时会产生反射波,利用

有一半处于老化的阶段,管道老化腐蚀问题,已严重

探头接收这些异质界面产生的反射波,再根据延时

制约我国油气管道的运输安全 [2] 。针对老化腐蚀的

叠加成像算法得到能够显示缺陷的扇扫成像。

管道,主要有两种修复方式:传统修复方式和在役焊

接修复方式。传统修复方式需要对管道进行停输停

ဗॎᝈཝᎋ ݓኔ

压处理,不仅会带来经济损失,还会造成环境的污 ኮ᥋

染。而B型套筒修复技术作为有效的在役焊接修复

方式,可以有效克服这两个问题,因此正逐渐成为主

要的修复方式 [3−6] 。在B型套筒修复技术实施的过

程中,需要大量地采用环形角焊缝焊接将套筒与管

道焊接固定 [7] ,而在焊接的过程当中,环形角焊缝 (a) Bیݓኔፇ

区域内常常会产生气孔、夹渣等缺陷,这些缺陷的 ᄱ

ᡔܦଊ݀

存在会影响修复质量,甚至产生泄漏隐患 [8−9] 。因

此,需要通过有效的检测手段对角焊缝内部缺陷进 ᝈཝᎋ

ݓኔ

行定量分析。

相控阵超声检测技术由于其检测速度快、信噪

比高、可检深度大、缺陷定位准确、便于工程应用 ኮ᥋

的优点,目前正愈发广泛地应用于管道焊缝的检测

(b) ᝈཝᎋᄱᡔܦೝவข

中 [10−12] 。然而,现有的检测方法仅能实现对缺陷

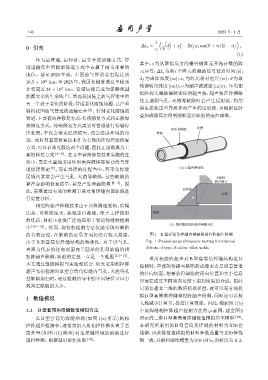

的有效定位,在缺陷的定量方面仍然有较大局限。 图 1 B 型套筒角焊缝内部缺陷相控阵超声检测

由于 B 型套筒角焊缝结构的特殊性,对于以气孔、 Fig. 1 Phased array ultrasonic testing for internal

夹渣为代表的径向剖面内呈圆形的孔型缺陷的相 defects of type-B sleeve fillet welds

控阵超声检测,缺陷的定量一直是一个难题 [13−17] 。

采用相控阵超声对 B 型套筒角焊缝结构进行

本文通过数值模拟与实验相结合,研究采用相控阵

检测时,声波的传播与缺陷的成像主要是沿着管道

超声无损检测对 B 型套筒角焊缝内气孔、夹渣等孔 的径向切面,想要获得缺陷的周向位置和大小信息

型缺陷扇扫时,通过检测信号中的不同特征可以有

只需要通过不同周向角度下扇扫结果的合成。因此

效判定缺陷的大小。

只需要建立二维的数值模拟模型,就可以充分地模

拟 B 型套筒角焊缝相控阵超声检测,同时还可以极

1 数值模拟

大地减小计算量,提高计算效率。因此,根据图1(b)

1.1 B型套筒角焊缝数值模拟方法 中角焊缝相控阵超声检测方法的示意图,建立图 2

在 B 型套筒角焊缝结构 (如图 1(a) 所示) 的相 所示的二维 B型套筒角焊缝数值模拟基本模型 [19] 。

控阵超声检测中,通常将斜入射相控阵探头置于套 本研究所采用的 B 型套筒及焊缝的材料为 X70 管

筒外壁 (如图 1(b) 所示) 对角焊缝区域的缺陷进行 线钢,因此将数值模拟的材料参数设置与 X70 管线

扇扫检测。根据延时聚焦法则 [18] : 钢一致,其材料弹性模量为210 GPa,泊松比为 0.3,