Page 275 - 《应用声学》2025年第2期

P. 275

第 44 卷 第 2 期 崔容等: 面向冶金流程智造的高温电磁微声识别芯片的研究与应用 535

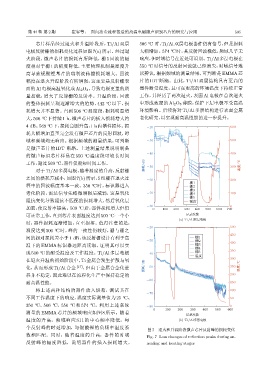

芯片样品经过退火和升温阶段后,Ti/Al 双层 506 C 时,Ti/Al双层电极器件仍有信号,但是损耗

◦

电极反射栅的损耗变化过程如图7(a)所示。经过退 大幅增加。574 C时,其反射回波极低,频域几乎无

◦

火阶段,微声芯片的损耗有所降低,栅 5 回波的幅 响应,但时域信号在近处可识别。Ti/Al多层电极在

度相对于栅 1 的幅度降低,主要物理机制是温度升 550 C 时信号的反射回波就已经消失,时域信号难

◦

高导致铌酸锂基片的瑞利波传播损耗增大。回波 以辨认,根据频域的测量结果,可判断是 EMMA 芯

幅度在退火升温阶段有所增强,这主要是反射栅表 片的 IDT 断路。由此,Ti/Al 双层结构具有更高的

面的 Al 电极高温氧化成 Al 2 O 3 ,导致电极更重的质 器件耐受温度,且可在更高的环境温度下持续正常

量加载,增大了反射栅的反射率。升温阶段,回波 工作,其经历了两次退火,表面 Al 电极在首次退火

的整体损耗呈现逐渐增大的趋势,442 C 以下,损 中形成致密的 Al 2 O 3 薄膜,保护下层电极不受高温

◦

耗增大并不显著。直到 506 C 温度段,损耗明显增 环境影响。后续将对 Ti/Al 多层结构进行表面金属

◦

大,506 C 下持续 1 h,微声芯片的插入损耗增大约 老化研究,以实现耐高温性能的进一步提升。

◦

4 dB。569 C下,损耗急剧升高,1 h内器件损坏。损 -20 600

◦

耗大幅增加直至完全没有微声芯片的反射回波,时

域和频域均无响应。根据频域的测量结果,可判断 -30 500

是微声芯片的 IDT 断路。上述测量结果说明制备

-40 400

的微声标识芯片样品在 550 C 温度段可较长时间

◦

工作,超过569 C,器件仅能短时间工作。 ૯Ᏺ/dB -50 300 ພए/Ć

◦

对于Ti/Al多层电极,随着温度的升高,反射栅

之间的损耗差减小,如图7(b)所示,5 组栅在退火过 -60 200

ಕ1

程中的回波幅度基本一致。350 C 时,标识器进入 ಕ2

◦

ಕ3

老化阶段,雷达信号先略微增强后减弱,这是氧化 -70 ಕ4 100

ಕ5

阻抗变化导致阻抗不匹配的损耗增大,然后氧化层 ພए

加重,使反射率提高。500 C后,器件损耗增大但仍 -80 0 100 200 300 400 500 600 700 0

◦

可正常工作,直到芯片表面温度达到 500 C一个小 ᝮै

◦

(a) Ti/Alԥࡏႃౝ

时,器件损耗逐渐增加,直至损坏。值得注意的是,

-20 500

温度达到 500 C 时,峰的一致性仍较好,栅与栅之

◦

450

间的相对损耗差小于 1 dB,该反射栅设计有利于高 ಕ1

-30 ಕ2

温下的 EMMA 标识器远距离读取,证明其可以实 ಕ3 400

ಕ4

现 500 C 的耐受温度及工作温度。Ti/Al 多层电极 -40 ಕ5 350

◦

ພए

在退火升温的初始阶段中,Ti 金属会发生扩散与氧 300

化,从而形成 Ti/Al 合金 [17] ,但由于金属合金化进 ૯Ᏺ/dB -50 250 ພए/Ć

程并不稳定,因此难以在流程化生产中保持稳定的 200

-60

耐高温性能。 150

将上述两种结构的器件放入烘箱,测试其在 100

-70

不同工作温度下的响应,温度实际测量值为 25 C、 50

◦

350 C、506 C、550 C 和 574 C,利用上述系统 -80 0

◦

◦

◦

◦

0 100 200 300 400 500 600

测量的 EMMA 芯片的频域响应如图 8 所示。随着 ᝮै

温度的升高,频域响应 S11 的中心频率降低,每 (b) Ti/Alܳࡏႃౝ

个反射峰的时延增加,与铌酸锂的负频率温度系

图 7 退火和升温阶段微声芯片反射峰的损耗变化

数相匹配。同时,随着温度的升高,器件的时域 Fig. 7 Loss changes of reflection peaks during an-

反射峰的幅度降低,说明器件的插入损耗增大。 nealing and heating stages