Page 114 - 《应用声学》2020年第4期

P. 114

600 2020 年 7 月

表 2 声发射信号采集参数设置

Table 2 The parameter settings of AE signals acquisition

采样频率/MHz 采样带宽/kHz 采样长度/K 门槛电压/dB 浮动门宽/dB 前置放大器增益/dB 模拟滤波器/kHz

10 1 ∼ 1000 15 55 6 20 1 ∼ 1000

采 用 的 声 发 射 检 测 系 统 是 Physical Acous- 后,金刚石切出无氧铜,切出过程划痕的形成与切入

tics Corporation 公司的 MICRO-II2 型,利用 PCI- 过程相反。

2-PAC 四通道信号采集系统采集无氧铜切削过程

܈ভᬠᡑ

的声发射信号,试验前,先进行断铅笔芯试验,以保

ѳ

证声发射传感器安装位置和接触状态的合理性,并

通过空载试验测定声发射信号门槛电压等主要采 Ᏸྷ ѭҐ Ᏸྷ

集参数值,主要参数设置如表2所示。

试验采用单因素变量法监测不同切削参数下

的声发射信号,变量因素有 3 个,分别是切削速度 ܈ভᬠᡑ 0.1 mm

v s 、切削深度 a p 和进给速度 v w ,每个变量因素有 4

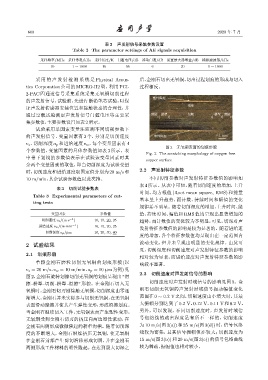

图 2 无氧铜表面的划痕形貌

个参数值,变量因素的具体参数值如表 3 所示。表

Fig. 2 The scratching morphology of oxygen free

中带下划线的参数值表示在试验该变量因素时其

copper surface

余两个变量因素的取值,即当切削深度为试验变量

时,切削速度和进给速度取固定值分别为20 m/s和 2.2 声发射特征参数

10 m/min,其余试验参数值以此类推。 不同切削参数对声发射特征参数值的影响如

表 4 所示。从表中可知,随着切削速度的增加,上升

表 3 切削试验参数表

时间、均方根值 (Root mean square, RMS) 和能量

Table 3 Experimental parameters of cut-

基本呈上升趋势,而计数、持续时间和幅值的变化

ting tests

规律并不明显。随着切削深度的增加,上升时间、能

变量因素 参数值 量、持续时间、幅值和 RMS 值均呈现出显著增加的

切削速度 v s/(m·s −1 ) 10, 15, 20, 25 趋势,而计数值的变化较为不明显,可见,切深对声

进给速度 v w/(m·min −1 ) 10, 15, 20, 25

发射特征参数值的影响是较为显著的。随着进给速

切削深度 a p/µm 10, 20, 30, 40

度的增加,各个特征参数值均呈现出在一定范围内

波动变化,但并未呈现出明显的变化规律。由此可

2 试验结果

见,切削深度和切削速度对声发射特征参数的影响

2.1 划痕形貌

相对较为显著,而进给速度对声发射特征参数的影

单颗金刚石磨粒切削无氧铜的划痕形貌 (以 响较不显著。

v s = 20 m/s、v w = 10 m/min、a p = 10 µm为例)见

2.3 切削速度对声发射信号的影响

图2,金刚石旋转划擦切削无氧铜的划痕呈现出“滑

擦 -耕犁 -切削 -耕犁 -滑擦” 形貌。在金刚石切入无 切削速度对声发射时域信号的影响见图 3。金

氧铜时,金刚石切刃刚接触无氧铜,切削深度由零逐 刚石切削无氧铜的声发射时域信号振动幅值变化

渐增大,金刚石并未实际参与切削无氧铜,在无氧铜 范围在 0 ∼ 0.2 V 之间,切削速度由小增大时,其最

表面滑动摩擦并使其产生弹性变形,形成滑擦划痕。 大振幅分别达到了 0.2 V、0.12 V、0.11 V 和 0.2 V。

当金刚石继续切入工件,无氧铜表面产生塑性变形, 另外,可以发现,不同切削速度时,声发射时域信

无氧铜受到金刚石切刃的挤压向两边塑性流动,在 号包络线的疏密程度是有所不一样的,切削速度

金刚石两侧形成微微隆起的耕犁沟槽。随着切削深 为 10 m/s(图 3(a)) 和 25 m/s(图 3(d)) 时,信号包络

度的不断增大,金刚石继续挤压无氧铜,使无氧铜 线较为密集,且其信号振幅值亦较大;切削速度为

在金刚石前部产生剪切滑移形成切屑,并在金刚石 15 m/s(图3(b))和20 m/s(图3(c))的信号包络曲线

两侧形成工件材料的塑性隆起。在达到最大切深之 较为稀疏,振幅值也相对较小。