Page 62 - 《应用声学》2021年第2期

P. 62

230 2021 年 3 月

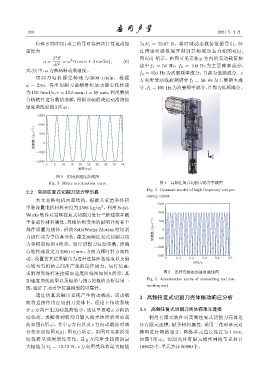

位移 S 对时间 t 求二阶导可得滑块往复运动加 为 F z = 73.87 N。将时域动态载荷数据导出,经

速度为 过傅里叶级数展开得到其频域动态力如图 6(b)、

2

d S 2 图 6(d) 所示。由图可见壳体 y 方向所受动载荷频

a = = ω r(cos α + λ cos 2α), (6)

dt 2 谱中 f 1 = 50 Hz,f 2 = 100 Hz 为主要频率成分,

式(6)中,ω 为曲柄转动角速度。

f 3 = 150 Hz 为次要频率成分,且都为低频成分。z

切割刀电机额定转速为 3000 r/min, 根据

方向所受动载荷频谱中 f 4 = 50 Hz 为主要频率成

ω = 2πn,得出切割刀曲柄滑块运动偏心轮转速

分,f 5 = 100 Hz为次要频率成分,且都为低频成分。

为100 πrad/s,r = 12.5 mm,l = 58 mm,利用数值

分析软件进行数值求解,得到曲柄滑块运动滑块加

速度曲线如图3所示。

1500

1000

ҫᤴए/(mSs -2 ) 500 0

z

-500

y

x

-1000

0 5 10 15 20 25 30 35 40 45

ᝈए/rad

图 3 滑块加速度曲线图

Fig. 3 Slider acceleration curve 图 4 高频往复式切割刀动力学模型

Fig. 4 Dynamic model of high frequency recipro-

2.2 高频往复式切割刀动力学仿真

cating cutter

本文忽略电机内部结构,根据其重量和体积

1500

3

单独设置电机材料密度为 2586 kg/m 。利用 Solid-

1000

Works软件对高频往复式切割刀进行三维建模并赋

予各部件材料属性,忽略结构变形的影响并将各个 500

部件设置为刚体,借助 SolidWorks Motion 对切割 ҫᤴए/(mSs -2 ) 0

刀进行动力学仿真分析,建立高频往复式切割刀动 -500

力学模型如图 4 所示。设置切割刀运动参数,将偏

-1000

心轮转速设定为 3000 r/min,方向为顺时针方向转

-1500

动。设置仿真结果输出为连杆连接座加速度以及偏 0 0.1 0.2 0.3 0.4 0.5

ᰦ䰤/s

心轮与电机轴之间所产生的反作用力。运行仿真,

求解得到连杆连接座加速度曲线图如图 5 所示,其 图 5 连杆连接座加速度曲线图

加速度曲线波型以及幅值与图3 的数值分析结果一 Fig. 5 Acceleration curve of connecting rod con-

necting seat

致,验证了动力学仿真模型的可靠性。

通过仿真求解出系统产生的动载荷,该动载 3 高频往复式切割刀壳体振动响应分析

荷将直接作用在切割刀壳体上。理论上传动系统

在 x 方向产生的动载荷较小,故这里忽略 x 方向的 3.1 高频往复式切割刀壳体有限元建模

动载荷。求解得到切割刀输入端壳体所承受动载 利用有限元软件对高频往复式切割刀壳体进

荷如图 6 所示,其中 y 方向以及 z 方向动载荷时域 行有限元建模,赋予材料属性,采用三角形单元对

分布分别如图 6(a)、图 6(c) 所示。由图可见其所受 模型进行网格划分,网格单元边长设置为 4 mm。

动载荷呈现周期性变化,且 y 方向所受载荷的最 如图 7 所示,切割壳体有限元模型网格节点共计

大幅值为 F y = 12.42 N,z 方向所受载荷最大幅值 108633个,单元共计66980个。