Page 145 - 《应用声学》2021年第5期

P. 145

第 40 卷 第 5 期 胡晓丹等: 不锈钢折弯板裂纹 Lamb 波检测技术 789

ሏ᭧ͯረ/(10 -12 mm) -4 8 4 0 ઉिҒ ሏ᭧ͯረ/(10 -12 mm) -4 8 4 0 ઉिҒ ሏ᭧ͯረ/(10 -12 mm) -4 8 4 0 ઉिҒ

12

ઉिՑ

ઉिՑ

ઉिՑ

-8

-8

-8

-12

30

20

10

0

20

30

20

30

᫂ए/mm 40 50 0 10 ᫂ए/mm 40 50 0 10 ᫂ए/mm 40 50

(a) 0 mm (b) 0.4 mm (c) 1 mm

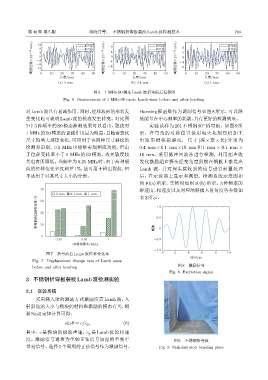

图 6 1 MHz-S0 模态 Lamb 波折弯前后位移图

Fig. 6 Displacement of 1 MHz-S0 mode Lamb wave before and after bending

对Lamb波具有衰减作用。同时,位移波形的形状发 Hanning 窗函数作为调制信号如图 8 所示,可以降

生变化也可表明 Lamb 波的模态发生转变。对比图 低能量在中心频率的耗散,具有更好的检测效果。

7 中 3 种频率的 S0 模态检测效果可以看出,裂纹对 实验试样为 201 不锈钢 90 折弯板,如图 9 所

◦

1 MHz的S0模态的衰减作用最为明显,且随着裂纹 示。在弯角的对称位置使用电火花刻伤机加工

尺寸的增大规律变化,可应用于该两种尺寸裂纹的 出矩形槽模拟裂纹, 尺寸 (深 × 宽 × 长) 分别为

检测和识别。0.5 MHz 也能够实现相应功能,但由 0.4 mm × 0.1 mm ×10 mm 和 1 mm × 0.1 mm ×

于位移变化率小于 1 MHz 的 S0 模态,故灵敏度较 10 mm。采用脉冲回波法进行检测,利用超声收

其也有所降低。当频率为0.25 MHz 时,由于两种裂 发仪激励超声探头经变角度斜楔在钢板上激发出

纹的位移变化率仅相差 1%,故可用于检出裂纹,但 Lamb 波,并对探头接收到的信号进行前置处理

不适用于对其尺寸大小的分辨。 后,在示波器上显示和测量。检测系统示意图如

图 10(a) 所示,实物图如图 10(b) 所示。3 种频率的

40 群速度、相速度以及对应的斜楔入射角度等参数如

0 mm 0.4 mm 1 mm 表2所示。

ઉिҒՑͯረԫӑဋ/% 20 1.0

30

0.5

10

0 ࣨϙ 0

0.25 0.50 1 -0.5

S0വগᮠဋ/MHz

-1.0

图 7 折弯前后 Lamb 波位移变化率 0 2 4 6 8 10

ᫎ/ms

Fig. 7 Displacement change rate of Lamb wave

图 8 激励信号

before and after bending

Fig. 8 Excitation signal

3 不锈钢折弯板裂纹Lamb波检测实验

3.1 实验系统

采用斜入射的激励方式激励所需 Lamb 波,入

射斜角的大小与楔块的材料和激励的模态有关,根

据Snell定律计算可得:

sin θ = c/c p , (8)

其中,c 是楔块的纵波声速,c p 是 Lamb 波的相速

度。激励信号通常为单频正弦信号加窗的单频窄 图 9 不锈钢折弯板

带宽信号。选择5 个周期的正弦信号作为激励信号, Fig. 9 Stainless steel bending plate