Page 152 - 《应用声学》2021年第6期

P. 152

948 2021 年 11 月

(2) 相控阵探头放在叶片内弧面靠近根部区域

2 叶根全覆盖检测工艺设计 检测外弧根部部分区间缺陷,如图4(b)所示;

(3) 在外弧侧平台或变截面处检测外弧根部、

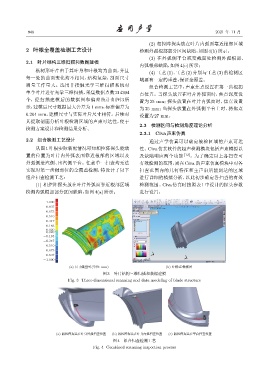

2.1 叶片结构三维扫描和数据建模

内弧根部缺陷,如图4(c)所示;

枞树形叶片由于其叶身和叶根均为曲面,并且 (4) 工艺 (1)、工艺 (2) 分别与工艺 (3) 的检测区

每一处的曲面变化均不相同,结构复杂,剖面尺寸 域要有一定的重叠,保证全覆盖。

测量工作量大。选用非接触光学三维扫描系统对 组合检测工艺中,声束焦点设置在第一齿根拐

单个叶片进行光学三维扫描,采集数据点数 214304 点位置。当探头放置在叶片外弧面时,焦点深度设

个,经扫描建模后的数据图和偏差统计如图 3 所 置为 25 mm;探头放置在叶片内弧面时,焦点设置

示,建模后尺寸数据最大公差为 1 mm,标准偏差为 为 35 mm;当探头放置在外弧侧平台上时,将焦点

0.204 mm,建模尺寸与实际叶片尺寸相符。后续对 设置为27 mm。

其提取剖面分析叶根检测区域的声束可达性,便于

2.3 检测区间与检测角度理论分析

检测方案设计和检测结果分析。

2.3.1 Civa声束仿真

2.2 组合检测工艺设计 通过声学仿真可以确定被检区域的声束可达

从图 1叶根实际装配情况可知相控阵探头能放 性。Civa仿真软件的超声检测模块包括声束模拟以

置的位置为叶片内外弧表面靠近根部的区域以及 及缺陷响应两个功能 [13] 。为了确定以上各扫查可

外弧侧进汽侧、出汽侧平台。任意单一扫查均无法 有效检测的范围,需在Civa 的声束仿真模块中对各

实现对第一齿根部位的全覆盖检测,特设计了以下 扫查范围内的几何特征和主声束所能到达的区域

组合扫查检测工艺: 进行详细的模拟分析,以此初步确定各扫查的有效

(1) 相控阵探头放在叶片外弧面靠近根部区域 检测范围。Civa仿真时按照表 1 中设计的探头参数

检测内弧根部部分区间缺陷,如图4(a)所示; 进行设置。

1.000

0.837

0.673

0.510

0.347

0.183

0.020

-0.020

-0.183

-0.347

-0.510

-0.673

-0.837

-1.000

(a) ࡇࠪϠࣀڏ (ӭͯ: mm) (b) Ձಪ3Dڏ

图 3 叶片结构三维扫描和数据建模

Fig. 3 Three-dimensional scanning and data modeling of blade structure

(a) ᄱଊ݀ښՁᢶܱऻੳಊͯᎶ (b) ᄱଊ݀ښՁᢶЯऻੳಊͯᎶ (c) ᄱଊ݀ښࣱԼੳಊͯᎶ

图 4 组合扫查检测工艺

Fig. 4 Combined scanning inspection process