Page 65 - 《应用声学》2021年第6期

P. 65

第 40 卷 第 6 期 刘志勇等: 幅度调制的非线性超声相控阵成像方法 861

20 够有效抑制线性散射,图中成像区域周围像素值异

15 常点是加工误差所致。注:由于裂纹尖端塑性区的

10 5 存在,图 8(b) 中对疲劳裂纹的成像呈区域状而非线

ࣨϙ (arb. units) -5 0 条状。图中幅值较高的亮色区域即为闭合裂纹的位

置所在,所以只需要确定裂纹尖端的位置 (或者说

-10 成像区域上边缘的位置)即能评估裂纹长度。

为了验证所提非线性超声相控阵成像方法的

-15

有效性,排除因为单一样品实验的偶然性和偶然因

-20

1.00 1.01 1.02 1.03 1.04 1.05 1.06 1.07 1.08 素对实验结果的影响,对另一块疲劳加载至 50000

ᫎ/ms

周的7075Al CT 试样进行实验测量。该试样与第一

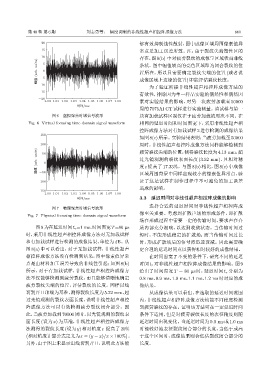

图 6 虚拟聚焦时域信号波形 块有加载试样区别仅在于疲劳加载的周次不同。在

Fig. 6 Virtual focusing time domain signal waveform 相同的延迟时间和时间窗宽下,采用非线性超声相

控阵成像方法对有加载试样2 进行检测的成像结果

150

如图8(c)所示。实验结果表明:当疲劳加载至50000

100 周时,非线性超声相控阵成像方法同样能够检测到

ࣨϙ (arb. units) 50 0 过光镜观测的裂纹表面长度 (3.52 mm),且相对精

疲劳裂纹尖端的位置,测得裂纹长度为4.13 mm,超

度 ε 提高了 17.33%。与图 8(b) 相比,图 8(c) 中成像

-50

证了这是试样在制作过程中不可避免的加工误差

-100 区域周围背景中同样出现较小的像素值异常点,验

造成的影响。

-150

1.00 1.01 1.02 1.03 1.04 1.05 1.06 1.07 1.08

ᫎ/ms 3.3 延迟时间对非线性超声相控阵成像的影响

选择合适的延迟时间对非线性超声相控阵成

图 7 物理聚焦时域信号波形

像至关重要。考虑到扩散声场的形成条件,即扩散

Fig. 7 Physical focusing time domain signal waveform

场在形成过程中需要一定的传输时间,要求声在介

图8为在延迟时间t r =1 ms、时间窗宽T=80 µs 质内部充分混响,以达到收敛状态。当传输时间过

时,采用非线性超声相控阵成像方法对无加载试样 短时,不能形成稳定的扩散场;而当传输时间过长

和有加载试样进行检测的成像结果,单位为 dB。从 时,形成扩散场后的信号将迅速衰减。因此需要确

图 8(a) 中可以看出,对于无加载试样,非线性超声 定合理的延迟时间点以获得相对较好的成像结果。

相控阵成像方法没有检测到结果,图中像素值异常 在时间窗宽 T 不变的条件下,研究不同的延迟

点是由材料加工误差导致的非线性引起;如图 8(b) 时间 t r 对非线性超声相控阵成像结果的影响。图 9

所示,对于有加载试样,非线性超声相控阵成像方 给出了时间窗宽 T = 80 µs 时,延迟时间 t r 分别为

法不仅能够检测到疲劳裂纹,而且能够清晰地确定 0.8 ms、0.9 ms、1.0 ms、1.1 ms、1.2 ms 时对应的成

疲劳裂纹尖端的位置,评估裂纹的长度。同样以线 像结果。

切割开口顶端为基准,测得裂纹长度为5.22 mm,超 从成像结果可以看出,在选取的延迟时间范围

过光镜观测的裂纹表面长度,说明非线性超声相控 内,非线性超声相控阵成像方法均能不同程度检测

阵成像方法可以有效检测疲劳裂纹闭合部分。因 到疲劳裂纹的存在。证明该方法可在一定延迟时间

此,当疲劳加载到70000周时,以光镜观测的裂纹表 条件下适用,但是对疲劳裂纹长度的表征精度则随

面长度 (设为 x) 为基准,非线性超声相控阵成像方 延迟时间出现变化。当延迟时间为0.9 ms 或1.0 ms

法测得的裂纹长度 (设为 y) 相对精度 ε 提高了 20% 时能较好地表征裂纹闭合部分的长度,当低于或高

( )

相对精度计算公式定义为ε = (y − x)/x × 100% 。 于这个区间时,成像结果则会低估裂纹闭合部分的

另外,由于图上未显示出线切割开口,说明此方法能 长度。