Page 31 - 《应用声学》2022年第3期

P. 31

第 41 卷 第 3 期 杨星瑶等: 面向传递路径分析方法研究的实验系统设计 353

忽略吊耳的情况下,机体整体沿 z 方向最大高度为 传感系统 3 部分。在系统工作前,首先需要进行发

200 mm,沿y 方向最大长度为 380 mm,沿x方向最 动机信号采集实验,本文拟采集某直列四缸四冲程

大宽度为180 mm。 汽油机在加速工况下的各缸缸压信号及机体表面

振动信号。

z y y

x

ԧүηՂ

᧔ᬷតᰎ

༏ҵ ҄ጇፒ ԼᜉᎶ

ऐ

ηՂ

֑̾

ᝠካ ηՂԧၷ٨ Ҫဋஊܸ٨ ༏٨

ԧүᓎ ηՂ

ᰂᓎ

͜ਖጇፒ

图 2 简化车身结构示意图 ҫᤴए

Fig. 2 Scheme of simplified body ηՂ ҫᤴए͜ਖ٨

᧔ᬷ ᢼᢶ ২Ꮆ ʹ

ᜉᎶ ܦԍ

Վ ηՂ ͜ܦ٨

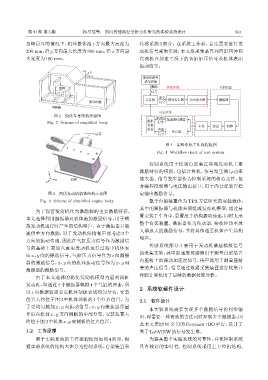

图 4 实验系统工作流程框图

Fig. 4 Workflow chart of test system

控制系统用于控制台架装置实现发动机主要

z 激励特征的模拟,包括计算机、信号发生器与功率

y ʹ 放大器。信号发生器作为控制系统的核心元件,包

x

含编程控制器与电压输出接口,用于向台架装置稳

图 3 简化发动机机体结构示意图 定输出激励信号。

Fig. 3 Scheme of simplified engine body 整个台架装置作为 TPA 方法研究的实验载体,

其中的激振器与机体共同组成发动机模型,通过悬

为了保留发动机作为激励源的主要激励特征,

置安装于车身中,悬置用于结构振动传递,同时支承

本文选择利用激振器对机体施加激励信号,用于模

整个台架装置。激振器作为作动器,接收经功率放

拟发动机运行时产生的结构噪声。由于激振器只能

大器放大的激励信号,并将其传递至机体产生结构

提供单方向激励,对于发动机结构噪声需考虑 3 个

噪声。

方向的振动传递,因此在气缸压力信号作为激励信

传感系统部分主要用于发动机激励模拟信号

号的基础上需加入真实发动机运行过程中机体表

的采集实验,其中加速度传感器用于测量台架装置

面 x、y 向的振动信号,气缸压力信号作为 z 向激振

内座椅上的振动加速度信号,传声器用于测量座椅

器的激励信号,x、y 向的机体振动信号作为 x、y 向

旁的声压信号,信号通过数据采集装置进行收集并

激振器的激励信号。

传回计算机用于后续的数据处理分析。

由于本文选择的简化发动机模型为直列四缸

发动机,即通过 4 个激振器模拟 4 个气缸的冲击,所

2 系统软硬件设计

以 z 向激振器需要在机体顶板直线均匀分布,安装

位置大约位于图 3 中机体顶板的 4 个红点位置。为 2.1 软件设计

了更均匀施加 x、y 向振动信号,x、y 向激振器尽量

本实验系统需要实现多个激励信号的同步输

靠近在机体 x、y 方向侧板的中部分布,安装位置大

出,即需要一种有效的方法同时控制多个激振器,因

约位于图3中机体x、y 向侧板的红点位置。

此本文借助 NI 公司的 Compact RIO 平台,设计了

1.2 工作原理 基于LabVIEW的信号发生器。

整个实验系统的工作流程框图如图 4 所示,根 为提高整个实验系统的可靠性,并使控制系统

据实验系统的结构大体分为控制系统、台架装置和 具有较好的实时性,控制系统采用上下位机结构。