Page 84 - 《应用声学》2022年第4期

P. 84

582 2022 年 7 月

为USP强化加工实验,研究超声功率、喷丸距离、弹 振片的振动是由 4 个压电振子超声频振动相互干涉

丸直径、喷丸时间等工艺参数对 7075铝合金工件表 叠加的结果,在激振片内表面和边缘区域形成了多

面的显微硬度的影响规律。 个波腹和波节。在波腹处,激振片的位移振幅大,在

该处的弹丸能够获得较大的初始速度,使弹丸获得

足够的能量来冲击工件表面;而在波节位置附近激

振片振幅非常小甚至为零,该处的弹丸无法获得足

够的能量去撞击工件表面,最终造成了弹丸冲击工

件区域的差异性。

图 8 弹丸

Fig. 8 Shots

(a) 20 W (b) 25 W

图 9 工件 (c) 30 W (d) 40 W

Fig. 9 Workpiece

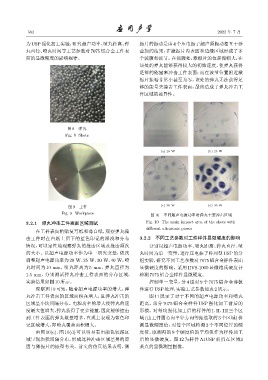

图 10 不同超声电源功率时弹丸主要冲击区域

3.2.1 弹丸冲击工件表面区域测试 Fig. 10 The main impact area of the shots with

different ultrasonic power

在工件表面粘贴复写纸和薄白纸,观察弹丸撞

击工件时在白纸上留下的蓝色印记的深浅和分布 3.2.2 不同工艺参数对工件样件显微硬度的影响

情况,可以定性地观察弹丸的撞击区域及撞击频次 分别以超声电源功率、喷丸距离、弹丸直径、喷

的大小。以超声电源功率作为单一研究变量,依次 丸时间为单一变量,进行压电振子阵列型 USP的分

调整超声电源功率为 20 W、25 W、30 W、40 W,喷 组实验,研究不同工艺参数对7075铝合金样件表面

丸时间为 10 min,喷丸距离为 5 mm,弹丸直径为 显微硬度的影响。采用 HVS-1000 显微维氏硬度计

1.5 mm,分别测试弹丸冲击工件表面的分布区域, 检测7075铝合金样件显微硬度。

实验结果如图10所示。 控制单一变量,分 4 组对 9 个 7075 铝合金薄板

观察图 10 可知,随着超声电源功率的增大,弹 件进行USP处理,实验工艺参数如表2所示。

丸冲击工件表面的区域面积在增大,且弹丸冲击的 图 11 展示了对于不同的超声电源功率和喷丸

区域呈小块间隔分布。电源功率的增大使弹丸的速 距离,部分 7075 铝合金样件 USP 强化加工前后的

度最大值增大,弹丸获得了更多能量,因此能够撞击 形貌。对每块强化加工后的样件的 I、II、III 三个区

到工件表面的弹丸数量增多,直观上表现为蓝色印 域(由工件圆心向半径方向等距选取的3个区域) 检

记区域增大,即喷丸覆盖面积增大。 测显微硬度值,对每个区域检测 3 个不同位置的硬

由图 10(c)、图 10(d) 可以明显看出颜色较深区 度值,取测得的 9 个硬度值的平均值作为样件加工

域呈现块状间隔分布,形成这种冲击区域差异的原 后的显微硬度。图 12 为样件 A1USP 前后在区域 I

因与激振片的振型有关。前文的仿真结果表明,激 某点的显微测量图像。