Page 166 - 《应用声学》2022年第6期

P. 166

1012 2022 年 11 月

机的空间大小,管道的直径在 0.6∼1.2 mm 之间,长 际结构的可制作性与一致性,弯管不在本文的讨论

度在 5 mm 以内。由于管道直径较小,管壁会与大 范围中。但根据原理,截面逐渐增大的弯管也能有

部分气流发生强烈的黏滞反应 [5] ,从而耗散气流动 效地降低气流流速。

能并降低气流流速 [13] 。其次,根据物质守恒原理,

1.2 声屏障

理想条件下管道每个截面的气流量相同,如公式(3)

第二部分结构为腔体,腔体内填充泡棉,充当

所示:

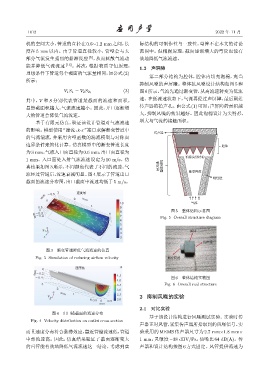

抑制风噪的声屏障。整体抗风噪设计结构如图 5 和

V 1 S 1 = V 2 S 2 , (3) 图6所示,气流先通过渐变管,从高流速转变为低流

其中,V 和 S 分别代表管道某截面的流速和面积。 速。在低流速状态下,气流再经过声屏障,最后到达

显然截面积越大,气流流速越小。因此,开口逐渐增 传声器的拾声孔。由公式(1) 可知,声屏障的面积越

大的管道会降低气流流速。 大,抑制风噪的效果越好。因此泡棉设计为尖劈形,

基于有限元仿真,验证该设计管道对气流流速 增大与气流的接触面积。

的影响。模型使用“湍流,k-ε”接口求解渐变管道中

͜ܦ٨

的气流湍流,并采用含壁函数的湍流模型与对称面

边界条件来简化计算。仿真模型中的渐变管道长度 ᑿʹ

为3 mm,气流入口面直径为0.6 mm,出口面直径为

จ࠹Ҥፇ

1 mm。入口面处入射气流流速设定为 10 m/s。仿

ઈ᮳٪

真结果如图 3所示,不同颜色代表了不同的流速,气 டʹፇ

流经过管道后,流速衰减明显。图4展示了管道出口 ຒԫኮ᥋

Ѹভܞ

截面的流速分布图,出口截面中流速均低于5 m/s。

3 ᤴएڤ

mm -0.5

0 2 mm

10 ඡื

1

0.5 9

0 图 5 整体结构示意图

-0.2 0 8

mm -0.4 7 Fig. 5 Overall structure diagram

6

5

x 4

y ᑿʹ

3

z 2

͜ܦ٨

图 3 渐变管道降低气流流速的仿真

Fig. 3 Simulation of reducing airflow velocity ຒԫኮ᥋

0 ᤴएڤ

mm -0.2 4.5

-0.4 图 6 整体结构实物图

4.0

3 3.5 Fig. 6 Overall real structure

2

3.0

x

mm 1

y 2.5 2 抑制风噪的实验

z 2.0

0 0.5 0 -0.5

mm

2.1 对比实验

图 4 出口横截面的流速分布

基于该设计结构进行风噪测试实验。实验时传

Fig. 4 Velocity distribution on outlet cross section

声器正对风管,采集传声器所拾取到的风噪信号。实

而且速度分布符合黏滞效应,靠近管壁流速低,管道 验采用的 MEMS 传声器尺寸为 2.7 mm×1.8 mm×

中部流速高。因此,仿真结果验证了截面逐渐变大 1 mm,灵敏度 −38 dBV/Pa,信噪比 64 dB(A)。传

的直管能有效地降低气流流速这一结论。考虑到实 声器和设计结构按图 6 方式固定。风管提供流速为