Page 167 - 《应用声学》2022年第6期

P. 167

第 41 卷 第 6 期 吴睿等: 抑制风噪装置的实验 1013

10 m/s 的气流,实验时结构固定在支架上,与风管 先保持其他条件相同,采用大小分别为 3.6 mm×

出口距离30 cm,如图7所示。采用Audio Precision 2.4 mm×3.1 mm 和 8.33 mm×7.7 mm×4.5 mm 的

5.0声频测量设备,录取传声器拾取到的信号并进行 两种腔体组装成抗风噪结构,进行对比实验。图9实

分析。 验结果表明了大腔体有更好的抑制风噪能力,尤其

在中高频效果更明显。其本质是因为大腔体增大了

声屏障与气流的接触面积。

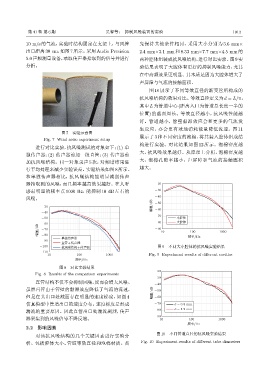

图 10 展示了不同等效直径的渐变管所构成的

抗风噪结构的效果对比。等效直径定义为d = L/π,

其中 L 为管道中心 (距离入口为管道总长度一半的

位置) 的截面周长。等效直径越小,抗风噪性能越

好。管道越小,管壁黏滞效应会和更多的气流发

生反应,亦会更有效地消耗能量降低流速。图 11

图 7 实验示意图

展示了 3 种不同密度的泡棉,将其装入腔体组成结

Fig. 7 Wind noise experiment setup

构进行实验。对比结果如图 12 所示。泡棉密度越

进行对比实验,抗风噪测试的对象如下:(1) 单

大,抗风噪效果越好。从原理上分析,泡棉密度越

独传声器;(2) 传声器前加一段直管;(3) 传声器前

大,泡棉孔隙率越小,声屏障和气流的接触面积

加抗风噪结构。同一对象录声 5 次,对频谱结果进

行平均处理来减少实验误差。实验结果如图 8所示。 越大。

和单独传声器相比,抗风噪结构能明显减弱传声

器拾取到的风噪,而且频率越高效果越好。在人听 -20

感最明显的频率点 1000 Hz,能抑制 10 dB 左右的 -30

风噪。 -40

ࣨϙ/dB -50

-30 -60

-40

-70

-50 ࠵ᑿʹ

-80 ܸᑿʹ

-60

ࣨϙ/dB -70 -90 10 100 1000

-80

ӭ࿘͜ܦ٨ ᮠဋ/Hz

-90

ᄰኮ+͜ܦ٨

-100 ઈ᮳٪ፇ+͜ܦ٨ 图 9 不同大小腔体的抗风噪实验结果

-110

10 100 1000 Fig. 9 Experiment results of different cavities

ᮠဋ/Hz

图 8 对比实验结果

-20

Fig. 8 Results of the comparison experiments

-30

直管结构不仅不会抑制风噪,反而会增大风噪。 -40

虽然直管由于管壁的黏滞效应降低了气流的流速, -50

但是在其出口处截面存在明显的速度梯度,如图 4 ࣨϙ/dB -60

仿真模型中管道出口的速度分布。速度梯度是形成 -70 d=0.8 mm

湍流的重要原因。因此直管出口处湍流剧烈,传声 -80 d=1.2 mm

器采集到的风噪信号不降反增。 -90 10 100 1000

ᮠဋ/Hz

2.2 影响因素

图 10 不同管道直径的抗风噪实验结果

对该抗风噪结构的几个关键因素进行实验分

析。包括腔体大小、管道等效直径和泡棉材质。首 Fig. 10 Experiment results of different tube diameters