Page 164 - 《应用声学》2023年第2期

P. 164

352 2023 年 3 月

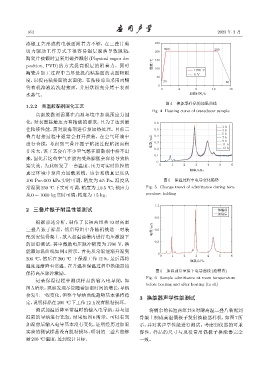

渗银工艺形成的电极面附着力不够,在三叠片剪 250

切力驱动工作方式下很容易银层脱落导致脱粘, 200 200 200

陶瓷片被银时宜采用磁控溅射 (Physical vapor de- 150

position, PVD) 的方式提高银层的附着力。同时 ພए/Ć 100

陶瓷片加工过程中当尽量提高粘接面的表面粗糙 1700 V

0 V

50

度,以提高粘接面的表面能。在粘接前当采用丙酮 20 20

等有机溶液清洗粘接面,并用烘箱充分烤干表面 0 0 4 8 12 16

水蒸气。 ҫພᫎ/h

图 4 换能器样品的加温曲线

1.2.2 高温胶黏剂固化工艺

Fig. 4 Heating curve of transducer sample

高温胶黏剂需要在高温环境中加载预应力固

化,对表面接触压力有精确的要求,且为了达到最 0.6

1 h

佳粘接性能,需对胶黏剂进行预加热处理。目前三 0.5 3 h

5 h

叠片粘接过程中通常会打开烘箱,在空气环境中 0.4 7 h

进行合模,考虑到三叠片振子粘接过程粘接面积 ႃ/mS 0.3 9 h

11 h

非常大,该工艺会有不少空气憋在胶黏剂中排不出 0.2 13 h

0.1

来,固化后这些空气在胶内受热膨胀会容易导致粘

0

接失效。为此研发了一套温度、压力可实时监控的 0 1 2 3 4 5 6

ᮠဋ/kHz

真空环境中预应力加载系统。该套系统真空度从

100 Pa∼100 kPa 实时可调,精度为 ±5 Pa,温度从 图 5 保温过程中电导变化趋势

常温到 250 C 下实时可调,精度为 ±0.5 C;预应力 Fig. 5 Change trend of admittance during tem-

◦

◦

从0 ∼ 1000 kg实时可调,精度为±5 kg。 perature holding

1.2

2 三叠片振子耐温性能测试 ҫພҒ

ҫພՑ

0.9

根据前述分析,制作了长短两组共 10 对高温

三叠片振子样品,然后每组中各随机挑选一对装 ႃ/mS 0.6

配到安装骨架上,放入加温油槽内进行电压激励下

0.3

的加温测试,其中激励电压脉冲幅度为 1700 V,换

能器加温曲线如图 4 所示。首先从常温逐渐升温到

0 0 1 2 3 4 5 6

200 C,然后在 200 C 下保温工作 12 h,最后再将

◦

◦

ᮠဋ/kHz

温度逐渐降至常温。在升温和保温过程中换能器均

图 6 加温前后室温下电导曲线 (油槽内)

保持高压脉冲激励。

Fig. 6 Sample admittance at room temperature

记录保温过程中测试样品的输入电导纳,如

before heating and after heating (in oil)

图 5所示。观察发现尽管随着加温时间的增长,导纳

会发生一些变化,但整个导纳曲线趋势基本保持稳

3 换能器声学性能测试

定,说明样品在200 C下工作12 h 没有脱粘损坏。

◦

测试加温后降至常温时的输入电导纳,并与加 将剩余的长短两组共8对耐高温三叠片装配到

温前的导纳进行比较,结果如图 6 所示。可以看到 骨架上制成高温偶极子发射换能器样机,如图 7 所

加温前后输入电导基本没有变化,证明经历过加温 示,并对其声学性能进行测试。考虑到仪器的可兼

实验的测试样品没有脱粘损坏,研制的三叠片能够 容性,样品的尺寸与现役常用偶极子换能器完全

耐200 C温度,达到设计目标。 一致。

◦