Page 224 - 《应用声学》2023年第2期

P. 224

412 2023 年 3 月

距离会增加,从而引起加工硬化程度逐渐减弱,导致 2.4 最优工艺参数的确定

显微硬度值减小;当进给量和转速不变时,随着压力 式(3)的稳定点:工具头预压力F = 27 N,车床

的增加,工件材料的表层塑性变形出现硬化效应,所 转速n = 313 r/min,进给速度f = 0.103 mm/r。对

以表面显微硬度呈现上升趋势,如果超出本试验选 方程稳定点进行分析,从图 12∼14 中可以看出,工

定的预压力范围一定量后,工件表面可能会应为压 具头预压力 F = 27 N,车床转速 n = 313 r/s 为极

力过大出现振纹和刮花现象。 小值点,进给速度 f = 0.103 mm/r 为极大值点,利

图 14 为静压力 F = 36 N 时,进给量和转速对 用西尔维斯特不等式对稳定点进行极值判别,稳定

表面显微硬度的响应面。在静压力和转速不变的情 点为鞍点不能判断方程极值,需对极值点作进一步

况下,表面显微硬度值随着进给量的增大而减小,进 判定,根据判定最终确定超声滚压表面显微硬度值

给量增大会导致滚压不充分甚至出现局部区域未 最优的加工工艺参数为:预压力 F = 48 N,车床转

加工的情况,导致表层显微硬度变小;在静压力和进 速n = 96 r/min,进给速度f = 0.103 mm/r。

给量不变的情况下,随着转速的增大,表面硬度呈现

3 纵-扭谐振滚压加工表面微观形貌分析

减小的趋势,原因同上。

为分析纵 -扭谐振超声滚压对铝棒表面形貌的

影响规律,参考最优工艺参数选定试验参数,进

行 4 组加工试验,试验参数分别为 a 组:F = 48 N,

n = 96 r/min,f = 0.03 mm/r;b 组:F = 48 N,

130

n = 96 r/min,f = 0.12 mm/r;c 组:F = 48 N,

125

Hz n = 250 r/min,f = 0.12 m;d 组:F = 64 N,

120 n = 250 r/min,f = 0.12 mm/r。分别使用三丰Mi-

tutoyo 工 具 显 微 镜 (图 15(a)) 和 TalysurfCC16000

115

400 白光干涉仪 (图 15(b)) 对试件表面的二维、三维

300

40

200 30 微观形貌及粗糙度进行检测, 结果如图 17∼20

n/(rSmin -1 ) 20

100 10 F/N 所 示。 其 中 图 16 为 普 通 车 削 (n = 610 r/min,

f = 0.18 mm/r) 的表面形貌,材料表面存在明

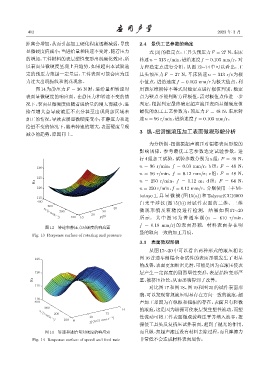

图 13 转速和静压力对硬度的响应面

显的取向一致的加工刀痕。

Fig. 13 Response surface of rotating and pressure

3.1 表面微观形貌

从图 17∼20 中可以看出两种形式的滚压相比

125 图 16 普通车削铝合金试件的表面形貌发生了明显

的改善,表面更加细密光滑,可能是因为在滚压使表

120 层产生一定深度的剧烈塑性变形,表层晶粒变形严

Hz 重、被挤压拉长,从而形貌得到了改善。

115

对比图 17 和图 18、图 19 和图 20 的试件表面形

貌,可以发现常规滚压明显存在方向一致的滚痕,超

110

400 声加工却因为有纵振和扭振的存在,表面只有轻微

300

14 的滚痕,这是因为纵振可使表层发生塑性流动,而塑

200 12

10 -1 ) 性流动可将工件表面微观波峰压平并填入波谷,扭

100 8 f/(0.01 mmSr

n/(rSmin -1 )

振使工具头反复挤压试件表面,起到了抛光的作用,

图 14 转速和进给量对硬度的响应面 而且纵-扭超声滚压没有材料去除过程,而且摩擦力

Fig. 14 Response surface of speed and feed rate 非常低不会造成材料表面划伤。