Page 226 - 《应用声学》2023年第2期

P. 226

414 2023 年 3 月

mm mm mm mm

R a=0.2365 µm R a=0.4832 µm R a=0.791 µm R a=0.7546 µm

֓ ֓

֓ ֓

֓ ֓

֓

֓ ֓

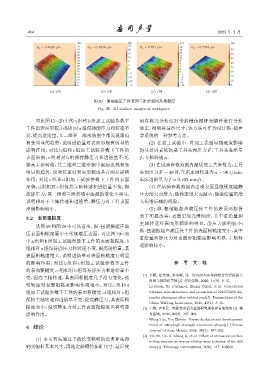

(a) aጸ (b) bጸ (c) c ጸ (d) dጸ

图 20 常规滚压工件表面三维形貌图及粗糙度

Fig. 20 3D surface images of workpiece

对比图 17∼20 中的 a 组和 b 组加工试验参数下 用有限元分析法对带斜槽传振杆变幅杆进行分析

工件的表面形貌,b组相对a组保持静压力和转速不 修正,得到其最终尺寸,该方法可作为设计纵 -扭声

变,提高进给量,其二维和三维形貌图中都发现滚痕 学系统的一种参考方法。

有变明显的趋势,说明进给量对表面形貌有明显的 (2) 在加工试验中,对加工表面显微硬度影响

影响作用;对比 b 组和 c 组加工试验参数下工件的 的显著因素依次是工具头预压力 F、工具头进给量

表面形貌,c 组相对 b 组保持静压力和进给量不变, f、主轴转速n。

提高主轴转速,其二维和三维形貌中滚痕也都有变 (3) 在试验参数范围内最优的工艺参数为:工具

明显的趋势,说明转速对表面形貌也具有明显影响 头预压力F = 48 N,车床主轴转速为n = 96 r/min,

作用;对比 c 组和 d 组加工试验参数下工件的表面 车床进给量为f = 0.103 mm/r。

形貌,d 组相对 c 组保持主轴转速和进给量不变,提 (4) 在试验参数范围内出现表面显微硬度随静

高静压力,其二维和三维形貌中滚痕的变化不明显, 压力增大而增大,随转速增大而减小,随进给量的增

说明相对于主轴转速和进给量,静压力对工件表面 大先增后减的现象。

形貌影响较小。 (5) 纵 -扭谐振超声滚压使工件的表面形貌得

到了明显改善,表面更加光滑细密,其中进给量和

3.2 表面粗糙度

主轴转速对表面形貌影响明显,静压力影响较小;

从图 19 和图 20 中可以看出,纵 -扭谐振超声滚

纵-扭谐振超声滚压使工件的表面粗糙度变小,其中

压表面粗糙度要小于常规滚压表面。对比图 19∼20

进给量和静压力对表面形粗糙度影响明显,主轴转

中a 组和 b 组加工试验参数下工件的表面粗糙度,b

速影响较小。

组相对 a组保持静压力和转速不变,提高进给量,其

表面粗糙度增大,说明进给量对表面粗糙度有明显

的影响作用;对比 b 组和 c 组加工试验参数下工件 参 考 文 献

的表面粗糙度,c组相对b组保持静压力和进给量不

[1] 李桓, 徐光霈, 张宇辉, 等. 2219/5A06 异种铝合金焊接接头

变,提高主轴转速,其表面粗糙度几乎没有变化,说

组织与性能相关性 [J]. 焊接学报, 2020, 41(9): 8–15.

明转速对表面粗糙度影响作用很小;对比 c 组和 d Li Huan, Xu Guangpei, Zhang Yuhui, et al. Correlation

组加工试验参数下工件的表面粗糙度,d组相对c组 between microstructure and properties of 2219/5A06 dis-

保持主轴转速和进给量不变,提高静压力,其表面粗 similar aluminum alloy welded joint[J]. Transactions of the

China Welding Institution, 2020, 41(2): 8–15.

糙度变小,说明静压力对工件表面粗糙度也有明显 [2] 王涛, 尹志民.高强变形铝合金的研究现状和发展趋势 [J]. 稀

影响作用。 有金属, 2006, 30(2): 197–202.

Wang Tao, Yin Zhimin. Research status and development

4 结论 trend of ultra-high strength aluminum alloys[J]. Chinese

Journal of Rare Metals, 2006, 30(2): 197–202.

[3] Yin M, Cai Z, Zhang Z, et al. Effect of ultrasonic surface

(1) 本文首先通过半波长变幅杆的经典算法得

rolling process on impact-sliding wear behavior of the 690

到变幅杆基本尺寸,再选定斜槽传振杆尺寸,最后使 alloy[J]. Tribology International, 2020, 147: 105600.