Page 222 - 《应用声学》2023年第2期

P. 222

410 2023 年 3 月

2 试验设计及结果分析 行超声滚压试验,关闭超声波发生器则为常规滚压

试验。

2.1 试验条件及方案

2.1.1 试验条件 表 2 试验因素水平

Table 2 Test factor level table

试件:铝合金 6061-T651 棒料,直径 50 mm,

长度 250 mm,经车床以进给量 0.12 mm/r、转速 因素

水平

250 r/min进行粗车加工,直径变为48 mm。 预压力 车床转速 进给量

F/N n/(r·min −1 ) f/(10 −2 mm·r −1 )

试验装置:普通车床 C620-1B,通过专用夹具

1 12 96 8

(如图 10 所示) 将试验装置固定在车床刀架上;超声 2 24 185 10

额定频率设定为 19.308 kHz,执行装置纵向振幅约 3 36 305 12

为6.7 µm,扭转振幅约为10.4 µm。 4 48 380 14

2.2 试验结果分析

ᜉ݃ᜉᎶڍࠀ

根据表 3试验结果,采用极差分析法,分析各工

艺参数对显微硬度的影响,结果分别如表 4 和图 12

所示。从表 4 中可看出超声滚压工艺参数对试件表

面硬度的影响主次顺序为:f > F > n;常规滚压为:

n > f > F。从图 12 可看出,在相同的工艺参数下,

相对于普通深滚加工,纵-扭谐振超声滚压加工获得

的显微硬度最高提高了 41%;叶寒等 [12] 试验研究

发现常规超声滚压获得的显微硬度最多提高 15%,

图 10 试验现场

Fig. 10 Test process 刘治华等 [13] 试验研究发现常规超声滚压获得显微

硬度提高 19.4%,通过数据对比发现纵 -扭谐振超声

2.1.2 硬度测试

滚压优于常规超声滚压。

测试方法:使用微显硬度计 MH-5 (如图 11 所

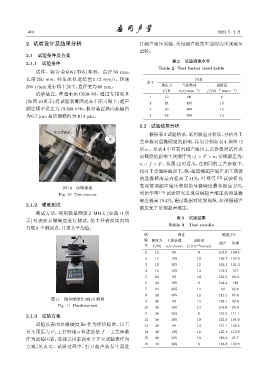

表 3 试验结果

示) 对表面显微硬度进行测试,沿工件表面周向均

Table 3 Test results

匀取8 个测试点,并求其平均值。

试 因素 硬度/Hv

验 预压力 车床转速 进给量

超声 常规

号 F/N) n/(r/min) f/(10 −2 mm/r)

1 12 96 8 107.9 100.5

2 12 185 10 126.7 102.9

3 12 305 12 124.3 101.3

4 12 385 14 132.2 107

5 24 96 10 133.3 94.3

6 24 185 8 124.4 119

7 24 305 14 101 93.8

8 24 385 12 111.2 87.8

图 11 微显硬度计 MH-5 测试

9 36 96 12 128.1 92.6

Fig. 11 Hardness test 10 36 185 14 104.6 93.9

11 36 305 8 133.2 111.1

2.1.3 试验方案

12 36 385 10 132.3 104.6

试验以表面显微硬度 Hv 作为评价标准,以工 13 48 96 14 131.1 108.5

具头预压力 F、工件转速 n 和进给量 f 三工艺参数 14 48 185 12 125.4 115.9

作为试验因素,选择三因素四水平正交试验表作为 15 48 305 10 116.2 97.7

16 48 385 8 118.8 103.9

方案 (见表 2)。试验过程中,打开超声波发生器进