Page 11 - 《应用声学》2023年第6期

P. 11

第 42 卷 第 6 期 邓江勇等: 核级阀门唇焊焊缝熔深的超声检测方法 1121

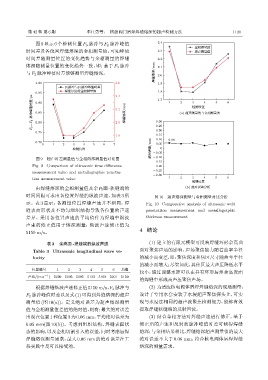

图 9 显示 6 个检测位置 F 3 脉冲与 F 2 脉冲峰值 2.4

ᄱ᧚ϙ

时间差及各位置焊缝熔深的金相测量值,可知峰值 2.3 ᡔܦ᧚ϙ

时间差随测量位置的变化趋势与金相测量的焊缝 2.2

ཝᎋཽງ/mm

熔深随测量位置的变化趋势一致,即:基于 F 3 脉冲 2.1

与F 2 脉冲峰值时差能够测量焊缝熔深。 2.0

1.00 2.6 1.9

F 3ᑢфˁF 2ᑢфϙࣀ

ཝᎋԒएᄊᄱ᧚ϙ 1.8

0.95 2.4 1.7 1 2 3 4 5 6

F 3-F 2 ᑢфϙࣀ/µs 0.90 2.2 ཝᎋཽງ/mm 0.30 (a) ᡔܦ᧚ϙˁᄱ᧚ϙ

ೝͯᎶ

0.85

2.0

0.80

0.20

0.75 0.25

1.8 0.15

ፐࠫឨࣀ/mm 0

0.70 0.10 0.06

0 1 2 3 4 5 6 7 0.05

ೝͯᎶ -0.05

图 9 超声时差测量值与金相熔深测量值对比图 -0.10

-0.15

Fig. 9 Comparison of ultrasonic time difference -0.20

measurement value and metallographic penetra- -0.25

-0.30

tion measurement value 1 2 3 4 5 6

ೝͯᎶ

由焊缝熔深的金相测量值及余高面 -狭缝端的 (b) ፐࠫឨࣀѬౢ

时间间隔可求出各位置焊缝的纵波声速,如表 3 所 图 10 超声熔深测量与金相测量对比分析

示。表 3 显示:各测量位置焊缝声速并不相同,焊 Fig. 10 Comparative analysis of ultrasonic weld

缝表面形状及不均匀组织结构导致各位置的声速 penetration measurement and metallographic

差异。采用各位置声速的平均值作为焊缝中纵波 thickness measurement

声束的修正值用于熔深测量,纵波声速修正值为

4 结论

5150 m/s。

表 3 余高面 -狭缝端的纵波声速 (1) 建立的有限元模型可反映焊缝环形余高曲

Table 3 Ultrasonic longitudinal wave ve- 面对聚焦声场的影响,声场聚焦能力随着曲率半径

locity 的减小而变差,即:聚焦深度和焦区尺寸随曲率半径

的减小而增大;尽管如此,其焦区最大声压降低水平

位置编号 1 2 3 4 5 6 均值

较小,通过调整水距可以在具有环形唇焊余高表面

声速/(m·s −1 ) 5220 5095 5095 5123 5168 5201 5150

的焊缝中形成高声压聚焦声场。

根据焊缝纵波声速修正值5150 m/s、F 3 脉冲与 (2) 为适应核电阀体唇焊焊缝熔深的现场测量,

F 2 脉冲峰值时差以及式 (1)可得到焊缝熔深的超声 设计了专用水套安装于水浸超声聚焦探头上,可实

测量值 (图 10(a))。定义绝对误差为超声熔深测量 现与水浸法相同的超声波聚焦检测能力,能够有效

值与金相测量值差值的绝对值,则有:最大绝对误差 提取焊缝狭缝端的反射回波。

出现在位置1和位置3为0.06 mm,平均绝对误差为 (3) 结合金相方法对焊缝声速进行修正,基于

0.05 mm(图 10(b))。考虑到组织结构、焊缝表面状 修正后的声速和反射波脉冲峰值时差可测得焊缝

态的影响,以及金相切割引入的误差,同时考虑唇焊 熔深;与金相结果相比,焊缝熔深超声测量值的最大

焊缝熔深测量需求,最大 0.06 mm 的绝对误差在工 绝对误差不大于 0.06 mm,符合核电阀体唇焊焊缝

程实践中是可以接受的。 熔深的测量需求。