Page 49 - 201806

P. 49

第 37 卷 第 6 期 吕文瀚等: 金属材料疲劳损伤检测的非线性声学方法 879

从上述曲线中看到,未进行疲劳试验之前 (加 本身、换能器等实验系统非线性,幅值很小。而相

载周期为 0) 的试样测试结果中,含有比较微弱的谐 同激励电压下,经过疲劳扩展出微裂纹的试样接收

波信号,其主要来源于实验系统、换能器以及材料本 信号的频谱中,含有比较明显的谐波成分,相当于

身的非线性。而疲劳周期的增加,相当于第 2.1节位 第 2.2 节微裂纹模型中,由于超声波作用力与裂纹

错模型中位错密度的增加,从公式 (7) 可以看到,位 结合面动态力的影响,使得裂纹界面间距发生变化,

错密度的增加导致材料中应力 -应变关系非线性程 并且公式(18) 中G(y)-y 通常为非线性的,从而导致

度的加深,在声学实验中表现为声波信号畸变明显, 在反射和透射波中 (公式 (22)、(23)) 存在明显的谐

谐波成分增加。从实验结果来看,疲劳周期增加导 波信号。但其结果不同于前期疲劳损伤的实验结果:

致试样的疲劳程度加深,由于疲劳所引起的非线性 谐波信号能量弱成分少,其频谱信号中不仅谐波成

谐波信号也明显增加,即二者之间呈现递增关系,与 分更加丰富,而且能量也较强,因此可根据试样接收

理论模型符合。因此,可根据试样接收信号中谐波 信号中谐波的产生情况来判断试样中的疲劳损伤

信号的激发情况来评估试样前期疲劳损伤的程度。 类型。

其增加趋势在疲劳前期较快而后期趋于缓慢,并且 由于非线性声学的检测需要激励出大振幅的

激励电压越大非线性效应也越明显。继续疲劳加载 声波,因此激励电压也是检测微缺陷中一个比较关

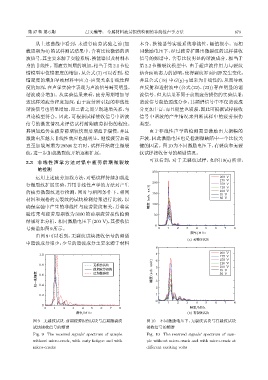

直至加载周期为 29500 左右时,试样开始萌生微裂 键的因素。图10 为不同激励电压下,有裂纹和无裂

纹,进一步加载微裂纹开始逐渐扩展。 纹试样接收信号的频谱情况。

可以看到,对于无裂纹试样,如图 10(a) 所示,

3.3 非 线 性 声 学 方 法 对 铝 中 疲 劳 后 期 微 裂 纹

的检测

250

运用上述疲劳加载方法,对铝试样持续加载进 200 V

175 V

200

行微裂纹扩展实验,并用非线性声学的方法对产生 150 V

125 V

的疲劳微裂纹进行检测,同时与相同条件下、相同 150 100 V

75 V

材料和规格的无裂纹的试块检测结果进行比较,以 ࣨए (arb. unit) 50 V

确保实验中产生的非线性与疲劳裂纹有关,并将实 100

验结果与疲劳周期数为 3000 的前期疲劳损伤检测 50

结果对比分析。相同激励电压下 (200 V),其接收信

0

号频谱如图9所示。 0 1 2 3 4 5 6 7 8

ᮠဋ/MHz

由图 9 可以看到,无裂纹试块接收信号的频谱

(a) ᜈጯតڱ

中谐波成分很少,少量的谐波成分主要来源于材料

8

200 V

1.0 7

175 V

150 V

0.8 ૯͞តڱ 6 125 V

100 V

ҒరႵҷ૯͞ ࣨए (arb. unit) 5 4 75 V

ॆʷӑࣨए 0.6 3

Ցరॲᜈጯ

50 V

0.4

2

0.2 1

0

0 1 2 3 4 5 6 7 8

0

0 1 2 3 4 5 6 7 8 ᮠဋ/MHz

ᮠဋ/MHz (b) దᜈጯតڱ

图 9 无裂纹试块、前期疲劳损伤试块与后期微裂纹 图 10 不同激励电压下,无裂纹试块与有裂纹试块

试块接收信号的频谱 接收信号的频谱

Fig. 9 The received signals’ spectrum of sample Fig. 10 The received signals’ spectrum of sam-

without micro-crack, with early fatigue and with ple without micro-crack and with micro-crack at

micro-cracks different exciting volts