Page 24 - 《应用声学》2021年第2期

P. 24

192 2021 年 3 月

√

前后悬置 z 向的动刚度,其中前悬置 z 向的动刚度 其中:X st = F/k 1 是主系统静位移;ω 1 = k 1 /m 1

√

由 60 N/mm 降低到的 48 N/mm,后悬置 z 向动刚 是主系统的圆频率;ω 2 = k 2 /m 2 是吸振器的圆频

度由 120 N/mm 降低到 110 N/mm。同时为了避免 率;ω 是激励的圆频率。

降低刚度所导致的线性段不足的问题,增大了前后 如果ω 1 = ω 2 ,则当激励力的圆频率 ω = ω 1 时,

悬置橡胶体的直径,直径由于原来的 65 mm 增大到 吸振器振幅将达到最大,而主系统的振动幅值为 0,

80 mm。图12是优化后的前悬置样件。 从而达到减少主系统振动的目的。

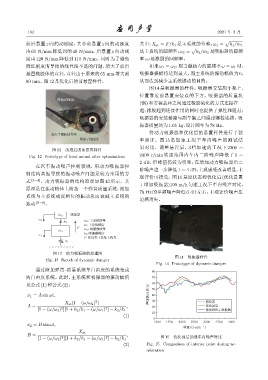

图 14 是吸振器的样件。吸振器安装副车架上,

位置靠近前悬置安装点的下方。吸振器的质量块

ᬌͰzՔѸए

z (钢)和安装基座之间通过橡胶硫化的方式连接在一

起;橡胶起到连接作用的同时也提供了弹性和阻尼;

吸振器的安装基座与副车架之间通过螺栓连接。吸

振器质量块为1.05 kg,设计频率为78 Hz。

将动力吸振器和优化后的悬置样件进行了装

ҫܸ̀ൃᑛʹᄰय़ x

ܙҫ̀ጳভ 车验证。图 15 是加速工况下车内噪声的测试结

图 12 改进后的前悬置样件 果对比。调整悬置后,3 档加速的工况下 2200 ∼

Fig. 12 Prototype of front mount after optimization 2400 r/min 转速范围内车内二阶噪声降低了 1 ∼

2 dB,但峰值仍较为明显;在增加动力吸振器后二

在汽车振动噪声控制领域,用动力吸振器控

阶噪声进一步降低1 ∼ 4 dB;主观感受改善明显,主

制结构共振导致的振动噪声问题是较为常用的方

观评价可接受。图 16 是原状态和优化后 (优化悬置

式 [3−4] 。动力吸振器的结构原理如图 13 所示。其

+ 增加吸振器)100 m/h 匀速工况下车内噪声对比,

原理是在振动物体上附加一个弹簧质量系统,附加

78 Hz 的单频噪声降低 6 dB 左右,主观评价噪声压

系统与主系统成反相位的振动从而衰减主系统的

迫感消失。

振动 [5−6] 。

ծ٨

m

x m : ˟ጇፒ᠏᧚

k

k : ˟ጇፒѸए

F

m : ծ٨᠏᧚

m

k : ծ٨Ѹए

x

F: ͻၹښ˟ጇፒʽᄊҧ

k

图 13 动力吸振器的原理图

图 14 吸振器样件

Fig. 13 Sketch of dynamic damper

Fig. 14 Prototype of dynamic damper

通过附加弹簧 -质量系统单自由度的系统变成 80

两自由度系统。此时,主系统和吸振器的振动幅值 70

见公式(1)和公式(2): 60

50

x 1 = A sin ωt, ܦԍጟ/dB(A) 40

2

X st [1 − (ω/ω 2 ) ] 30 Ԕ࿄গ

A = 2 2 , 20 ͖ӑ২Ꮆ

[1 − (ω/ω 2 ) ][1 + k 2 /k 1 − (ω/ω 1 ) ] − k 2 /k 1 ͖ӑ২Ꮆ+ծ٨

10

(1)

0

1200 1700 2200 2700 3200 3700 4200

x 2 = B sin ωt,

ᣁᤴ/(rSmin -1 )

X st

B = , 优化前后加速车内噪声对比

2

2

[1 − (ω/ω 2 ) ][1 + k 2 /k 1 − (ω/ω 1 ) ] − k 2 /k 1 图 15

(2) Fig. 15 Comparison of interior noise during ac-

celeration