Page 105 - 《应用声学》2021年第4期

P. 105

第 40 卷 第 4 期 于淑敏等: 35CrMoA 钢塑性损伤非线性超声响应有限元模拟 589

制,加载速率2.0 mm/min。共进行6 组试验,每组 2

0 引言 根试样,A0为原始试样,作为参考,A5组拉断,以获

得试样的最大拉伸量,A1∼ A4 组试样分别拉伸至

金属材料在加工和服役过程中都会发生塑性

最大拉伸量的20%、40%、· · · 、80%,试样相应的塑性

变形。塑性损伤会随着塑性变形的增加而逐渐扩展,

变形分别为 0.4%、3.5%、6.8%和11.2%,以分别获得

当塑性损伤超过一定门槛值后,材料就会被破坏。

不同拉伸损伤试样。拉伸试样尺寸如图1所示。

因此,材料塑性损伤的定量检测,对于预测金属结构

寿命具有重要意义。非线性超声是检测塑性损伤、 R25 8

疲劳损伤、蠕变损伤等材料早期损伤的有效方法之

30 20

一 [1−3] 。材料的宏观力学性能与微观组织结构演化

具有直接联系。超声非线性是由材料的非线性应力 100

210

应变关系引起的,而金属材料的非线性应力应变关

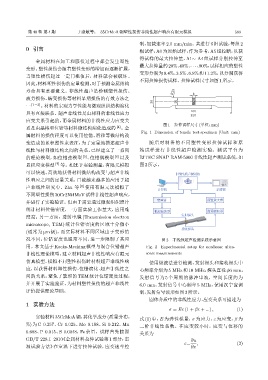

图 1 拉伸试样尺寸 (单位:mm)

系是由晶格和位错等材料微结构演化造成的 [4] 。金

Fig. 1 Dimension of tensile test specimen (Unit: mm)

属材料的损伤程度可以使用位错、滑移等微结构改

变造成的累积塑性来表征,为了定量地描述超声非 随后对制备的不同塑性变形拉伸试样和原

线性与材料微结构之间的关系,已经建立了一系列 始试样进行非线性超声检测实验。测试平台为

的理论模型,如位错弦模型 [5] 、位错偶模型 [6] 以及 RITEC SNAP RAM-5000非线性超声测试系统,如

累积应变模型 [7] 等。相比于实验测量,有限元模拟 图2所示。

可以快速、高效地获得材料微结构改变与超声非线 ᭤ጳভᡔܦត́

性响应之间的定量关系,已被越来越多的应用于超

声非线性研究中。Zhu 等 [8] 使用有限元法模拟了 O

ᝠካ ᇨฉ٨

不同塑性损伤30Cr2Ni4MoV试样非线性超声响应,

并进行了实验验证。但由于需要通过微观组织照片 ᛰѓ٨ ҒᎶஊܸ٨

统计材料位错密度,一方面实验工作量大,应用难 Ͱᤰฉ٨ ᰴᤰฉ٨

度高;另一方面,透射电镜 (Transmission electron ԧ࠱ଊ݀

microscope, TEM) 统计位错密度的区域十分微小 ॠೝᰴूएᛃಟ

ଌஆଊ݀

(通常为 µm 级),而实际材料不同区域由于变形情

况不同,位错密度也通常不同,进一步限制了其应 图 2 非线性超声检测系统示意图

用。本文基于 Kocks-Mecking 模型与混合位错超声 Fig. 2 Experimental setup for nonlinear ultra-

非线性理论模型,建立材料超声非线性响应有限元 sonic measurements

仿真模型,模拟不同塑性损伤时材料超声非线性响 使用纵波法进行检测,发射探头和接收探头中

应,以获得材料塑性损伤 -位错演化 -超声非线性之 心频率分别为5 MHz和10 MHz,探头直径ϕ6 mm。

间的关系,避免了繁琐的 TEM 统计位错密度过程, 发射信号为 5 个周期的脉冲串波,空间长度约为

并开展了实验验证,为材料塑性损伤的超声非线性 6.0 mm,发射信号中心频率 5 MHz,使用汉宁窗调

评价提供理论基础。 制,发射信号波形如图3所示。

固体介质中的非线性应力-应变关系可描述为

1 实验方法

σ = Eε (1 + βε + ...) , (1)

实验材料35CrMoA钢,其化学成分(质量分布,

式 (1) 中,E 为弹性模量,σ 为应力,ε 为应变,β 为

%) 为 C 0.357、Cr 1.025、Mo 0.188、Si 0.212、Mn 二阶非线性系数。在应变较小时,应变与位移的

0.688、P 0.015、S 0.0048,Fe 余量。试样首先按照 关系为

GB/T 228.1–2010《金属材料拉伸试验第 1 部分:室 ∂u

ε= , (2)

温试验方法》在室温下进行拉伸试验,应变速率控 ∂x