Page 111 - 《应用声学》2022年第1期

P. 111

第 41 卷 第 1 期 黄安楠等: 超声辅助射流电解加工的仿真及实验 107

以计算空气与电解液的流场,其相界面通过水平集 式 (1) 中:η 为电流效率,M 为工件材料的相对分子

模型进行追踪;电化学物理场以计算加工过程中的 质量,Z A 为相对化合价,ρ 为材料密度,F 为法拉第

电场变化;变形几何物理场以计算因材料去除发生 常数,n为单位向量,J n 为加工区域的电流密度。

的待加工工件表面形状的变化。此外,模型采用的 由式 (1) 可知,工件表面变形速度与加工区域

电解液为2 mol/L的NaNO 3 溶液,固体区域选用结 的电流密度具有同样的变化趋势。根据上述仿真

构钢,射流喷嘴直径 D = 0.5 mm,射流喷嘴距离工 结果,在域 IV 下边界取多个离散点的电流密度值,

件表面的高度h = 1 mm。 再结合式 (1) 可拟出在不同电解加工时间下小孔

由于下方工件材料在电化学溶解的机理下实 形状变化曲线,如图 9 所示。小孔的深度随时间的

现材料去除,其去除率与模型的电流密度分布情 推移接近均匀变化,每 2.5 s 的时间内深度增加约

况有关,设置工作电压为 60 V,对上述模型进行

0.025 mm;小孔的形状呈细窄变化趋势。

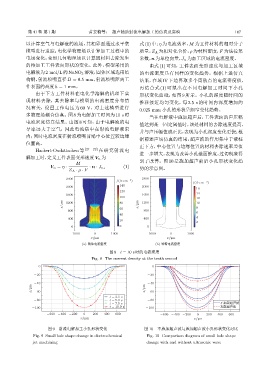

多物理场耦合仿真。图8 为电解加工时间为 10 s 时

当在电解液中施加超声后,工件表面的声压幅

电流密度仿真结果。由图 8 可知,由于电解液的电

值达到某一固定阈值时,该处材料的去除速度提高,

导率远大于空气,因此电流集中在射流电解液束

并与声压幅值成正比,表现为小孔深度变化更快;根

内;同时电流密度在射流喷嘴前端中心位置较边缘

据前述声场仿真的结果,超声波的作用集中于液柱

位置高。

正下方,中心位置与边缘位置的材料去除速率差值

Hackert-Oschätzchen 等 [21−22] 在研究射流电

进一步增大,表现为改善小孔壁面锥度,过切现象得

解加工时,定义工件表面变形速度V n 为

到了改善。图 10 是施加超声前后小孔形状变化趋

M

V n = η · · n · J n , (1) 势的示意图。

Z A · ρ · F

2400 2400

/(AScm -2 )

/(AScm -2 )

140

2000 2000 16

120

1600 1600 14

100 12

z/µm 1200 80 z/µm 1200 10

8

800 60 800 6

40

4

400 400

20

2

0 0 0

-1000 0 1000 -1000 0 1000

x/µm x/µm

(a) டʹႃืࠛए (b) إٙႃืࠛए

图 8 t = 10 s 时的电流密度

Fig. 8 The current density at the tenth sencod

0 0

-20 -20

-40 -40

z/mm -60 z/mm -60

t=2.5 s

-80 t=5.0 s -80

t=7.5 s ˀҫᣒᡔܦฉ

-100 t=10.0 s -100 ҫᣒᡔܦฉ

-600 -400 -200 0 200 400 600 -600 -400 -200 0 200 400 600

x/mm x/mm

图 9 射流电解加工小孔形状变化 图 10 不施加超声波与施加超声波小孔形状变化对比

Fig. 9 Small hole shape change in electrochemical Fig. 10 Comparison diagram of small hole shape

jet machining change with and without ultrasonic wave