Page 26 - 《应用声学)》2023年第5期

P. 26

918 2023 年 9 月

在文献 [9] 的研究基础上,将 FPGA-DDS 步进追频

0 引言 原理与具体工况相结合,在金属薄片实际焊接过程

中,把电压电流的相位差信号取出,作为激励振动

超声金属焊接的实现方式是使金属结合面在

系统谐振频率变化的控制信号 [10] ,通过研究焊接过

一定压力和高频超声振动下产生剧烈剪切和塑性

程中电流与电压的相位关系,进行负载变化追频逻

变形,从而实现连接界面的固相粘连 [1−2] 。由于其

辑设计,并对焊接振幅与输入电流的关系进行研究,

具有焊接时间短、可靠性高和环保安全等特性,被广

将输入电流大小作为反馈信号进行振幅控制。当电

泛应用于电器引线、熔断器片、锂电池极耳的焊接等

源检测到相位差和输入电流变化过大时,数字鉴相

领域 [3−5] 。超声电源作为金属焊接时功率信号的发

器和功率调节单元对驱动频率和占空比进行同步

生装置,其输出频率和振幅的大小对焊接质量有着

调节,以保证超声金属焊接电源工作的稳定性及可

至关重要的影响 [6−8] 。文献 [9] 提出了可编程逻辑

靠性。

阵列 -直接数字式频率合成器 (Field programmable

gate array-direct digital synthesizer FPGA-DDS) 1 超声电源系统

进追频原理,并解决了压电换能器谐振频率受焊接

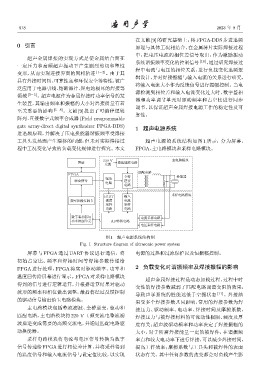

工具头发热而产生漂移的问题,但未对实际焊接过 超声电源的系统结构如图 1 所示,分为屏幕、

程中工况变化导致的负载变化规律进行探究。本文 FPGA、主电路模块和采样电路模块。

ࡖ࣫ 220 V டืฉႃ ˟ႃവڱ

̔ื

Ӝᦡႃ

FPGA Лೄ ૱ᑟ٨

ү

үηՂ ᤤԫ

ႃ

ႃ

IGBT ᣥК ᧔ನႃവڱ

ᮠဋ֗ᄱͯូᓬ ພए ႃื

᧔ನ ᧔ನ

ႃ ႃ

ߚᄱ٨ˁ ႃื᧔ನႃ

Ҫဋ҄ӭЋ ADᣁ૱ႃ

ႃԍ᧔ನႃ

图 1 超声电源系统结构图

Fig. 1 Structure diagram of ultrasonic power system

屏幕与 FPGA 通过 UART 协议进行通信,将 电源的过热和过流保护以及恒振幅控制。

初始占空比、频率和焊接时间等焊接参数传递给

FPGA 进行处理,FPGA 将实时驱动频率、功率和 2 负载变化对谐振频率及焊接振幅的影响

温度回传给屏幕进行显示。FPGA对采样电路模块

超声金属焊接过程是动态加载过程,过程中时

得到的信号进行逻辑运算,并根据运算结果对驱动

变性的焊接参数减弱了匹配电路调谐变阻的效果,

波形的频率和相位做出调整,最后将经过反馈控制

导致声学系统的性能远低于空振状态 [11] 。焊接结

的驱动信号输出给主电路模块。

果受多个焊接参数共同影响,常用的焊接参数为焊

主电路模块包括整流滤波、全桥逆变、驱动和 接压力、驱动频率、电功率、焊接时间及摩擦系数。

匹配电路,主电路模块将 220 V 工频交流电整流滤 焊接压力与被焊接材料的可流动性极限、硬度及厚

波后逆变成需要的高频交流电,并通过匹配电路驱 度有关;超声波驱动频率和功率决定了焊接振幅的

动换能器。 大小,对于所需焊接能量一定的被焊件,在谐振频

采样电路模块将电流与电压信号转换为数字 率点和较大电功率下进行焊接,可以减少焊接时间,

信号传递给 FPGA进行相位差计算,并将采样得到 提高工作效率;摩擦系数与工具头和被焊件的表面

的温度信号和输入电流信号与设定值比较,以实现 状态有关。其中任何参数的改变都会对负载产生影