Page 27 - 《应用声学)》2023年第5期

P. 27

第 42 卷 第 5 期 苏含玉等: 步进追频及恒振幅控制的超声电源设计 919

响,进而使动态加载过程中的谐振频率发生变化。 程中负载变化对谐振频率有影响,谐振频率 f s 不断

在实际超声焊接过程中,为了保证焊接振幅维持稳 远离实际工作的驱动频率导致振幅快速下降。

定且最大,都会对超声焊接压力、超声波频率、功率 虽然在焊接过程中无法使用阻抗分析仪对带

及时间进行设定。此时,焊接参数中仅有摩擦系数 载换能器进行实时阻抗分析,但阻抗变化规律可

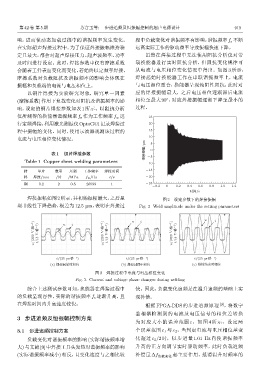

会随着工件表面变化而变化,若始终以定频率焊接, 从电流与电压相位变化情况中得出。如图 3 所示,

摩擦系数对负载阻抗及谐振频率的影响会体现在 焊接起始时换能器工作在串联谐振频率上,电流

振幅和负载端的电流与电压相位上。 与电压相位重合,换能器呈现纯阻性阻抗,此时对

以铜片焊接为实验研究对象,研究单一因素 应的焊接振幅最大,之后电压相位逐渐滞后电流

(摩擦系数)作用下负载变化对阻抗及谐振频率的影 相位至最大 90°,对应焊接振幅逐渐下降至最小的

响,设定的铜片焊接参数如表 1 所示。以阻抗分析 过程。

仪所测得的换能器谐振频率 f s 作为工作频率 f w 进 25

行定频焊接,利用激光测振仪OptoGUI记录焊接过 20

程中振幅的变化。同时,使用示波器观测该过程的 15

10

电流与电压相位变化情况。 5

ཝଌࣨ/mm 0

表 1 铜片焊接参数 -5

Table 1 Copper sheet welding parameters

-10

材 单片 数量 压强 工作频率 焊接时间 -15

料 厚度/mm /片 /MPa f w/Hz t/s -20

铜 0.2 2 0.5 20599 1 -25

-0.2 0 0.2 0.4 0.6 0.8 1.0 1.2

ᫎ/s

焊接振幅如图 2所示,其初始振幅最大,之后呈 图 2 设定参数下的焊接振幅

现非线性下降趋势,极差为12.5 µm,表明在焊接过 Fig. 2 Weld amplitude under the setting parameters

u i

u

i

u/(200 VSಫ -1 ) i/(5 VSಫ -1 ) u/(200 VSಫ -1 ) i/(5 VSಫ -1 ) u/(200 VSಫ -1 ) i/(5 VSಫ -1 )

u

i

t/(25 msSಫ -1 ) t/(25 msSಫ -1 ) t/(25 msSಫ -1 )

(a) ཝଌᡑݽᄱͯ (b) ཝଌሮ˗ᄱͯ (c) ཝଌፇౌᄱͯ

图 3 焊接过程中电流与电压相位变化

Fig. 3 Current and voltage phase changes during welding

综合上述测试参数可知,换能器在焊接过程中 快。因此,负载变化追频是在温升追频的基础上实

的负载呈现容性,实际的谐振频率 f s 逐渐升高,且 现补偿。

在焊接时间内升高速度较快。 根据 FPGA-DDS 的步进追频原理 [9] ,将数字

鉴相器检测到的电流及电压信号的相位差转换

3 步进追频及恒振幅控制方案

为对应大小的误差范围 ε。如图 4 所示,设定两

3.1 步进追频控制方案 个误差范围 ε 1 与 ε 2 ,当判定电流与电压相位差变

负载变化对谐振频率的影响 (实际谐振频率增 化超过 ε 2 /2 时,以步进量 1.01 Hz 向使谐振频率

大)与文献[9]中焊接工具头发热对谐振频率的影响 升高的正方向调节实时驱动频率,此时负载追频

(实际谐振频率减小) 相反,且变化速度与之相比较 补偿量 ∆f 负载变化 起主要作用,抵消温升对频率的