Page 222 - 《应用声学》2024年第1期

P. 222

218 2024 年 1 月

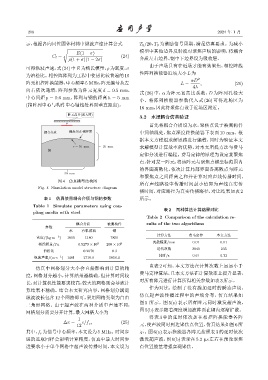

示,根据各向同性固体材料中纵波声速计算公式 T 0 /20,T 0 为激励信号周期,满足仿真要求。为减小

√ 模型中其他边界反射波对聚焦声场的影响,将耦合

E(1 − σ)

C l = (24) 介质左右边界、钢中下边界设为吸收层。

ρ(1 + σ)(1 − 2σ)

由于声场只有在近场才能有效聚焦,相控阵线

可得纵波声速,式(24)中E 为杨氏模量,ρ为密度,σ

性阵列换能器近场大小L为

为泊松比。相控阵阵列为工程中使用比较普遍的16

αD 2

阵元相控阵换能器,中心频率5 MHz,阵元编号从左 L = , (26)

4λ

向右依次递增,阵列参数为阵元宽度 d = 0.5 mm,

式 (26) 中,α 为阵元宽高比系数,D 为阵列孔径大

中心间距 p = 0.6 mm,阵列与钢的距离 h = 5 mm

小。将阵列换能器参数代入式 (26) 可得近场区为

(指阵列中心与构件中心轴线处界面垂直距离)。

16 mm,因此将聚焦点设于近场区附近。

Ћఃྟ(ஊܸڏ)

3.2 水浸耦合仿真验证

首先将耦合介质设为水,聚焦点设于被测构件

ᏹՌ̮᠏ ᏹՌ̮᠏-ᨂႍ᭧ 中间轴线处,焦点深度距换能器下表面 10 mm。根

据本文方程组求解思路进行编程,同时为验证本文

r=50 mm 20 mm 求解模型计算效率的优势,对本文所提方法与费马

ᨂ

定律分别进行编程。费马定律的原理为设定某聚焦

点,针对某一阵元,将该阵元与聚焦点横坐标范围内

的界面离散化,依次计算局部界面各离散点与阵元

30 mm

和聚焦点之间距离之和并计算对应声线传播时间,

图 4 仿真模型结构图

所有声线路径中传播时间最小值即为声线真实传

Fig. 4 Simulation model structure diagram

播时间,对应路径为真实传播路径,对比结果如表 2

表 1 仿真使用耦合介质与钢的参数 所示。

Table 1 Simulate parameters using cou-

表 2 两种算法计算结果对比

pling media with steel

Table 2 Comparison of the calculation re-

耦合介质 被测构件 sults of the two algorithms

参数

水 有机玻璃 钢

计算方法 费马定律 本文方法

密度/(kg·m −3 ) 1000 1180 7850

离散精度/mm 0.01 0.01

杨氏模量/Pa 6.5279 × 10 9 200 × 10 9

迭代次数 3840 235

泊松比 0.2976 0.3

耗时/s 0.61 0.22

纵波声速/(m·s −1 ) 1481 2719.9 5856.4

由表 2 可知,本文方法在计算次数上远远小于

仿真中网格划分大小会直接影响到计算的精

费马定律算法,且本文方法在计算效率上提升显著,

度,网格划分越小,计算结果越精确,但计算时间较

对所有阵元进行计算所得相关参数如表3所示。

长,对计算机性能要求较高,较大的网格则会导致计

作为对比,绘制了没有施加延时的瞬态声场,

算结果不精确。结合本文研究内容,网格划分满足

仿真超声波传播过程中的声场分布,仿真结果如

纵波波长包含12个网格即可,采用网格类型为自由

图 5 所示。图 5(a) 表示所有阵元同时激发超声波,

三角形网格。由于超声波在两种介质中声速不同,

图 5(b)表示随着深度增加波阵面在钢内逐渐扩散。

网格划分需要分开计算,最大网格大小为

将表 3 中的延时依次加在相控阵换能器各阵

1

∆x = c/f c , (25) 元,使声波同时到达聚焦点位置,仿真结果如图 6 所

12

其中,f c 为信号中心频率,本文设为5 MHz。时间步 示。图 6(a) 表示换能器各阵元按照表 3 的延时依次

进的选取同样会影响计算精度,仿真中最大时间步 激发超声波,图 6(b) 表示在 5.2 µs 左右在预设聚焦

进要求小于单个网格中超声波传播时间,本文设为 点位置能量增强实现聚焦。