Page 81 - 《应用声学》2025年第1期

P. 81

第 44 卷 第 1 期 王君等: 声表面波芯片晶圆级封装技术 77

建立封装结构模型,包括各层的封装结构图样、 和封装晶圆进行晶圆键合,通过键合前预对准、抽

晶圆级结合层和互连通孔,如图2所示。 真空、升温、加压等实现有机聚合物的键合,键合

后晶圆及键合后图形如图 6 所示,两片晶圆实现了

2 实验研究 较精确的对准,且形成紧密键合状态。利用研磨抛

光机对封装晶圆进行减薄、抛光工艺,抛光后实物

选用 0.25 mm 的 42LT 还原片作为基底,采用

如图 7 所示,完全露出所刻槽位置,表面粗糙度在

光刻及剥离工艺制作叉指图层。在免清洗的基底表

1 µm 以内,测得封装晶圆厚度为 178 µm 左右,满

面旋涂正性光刻胶,通过前烘、曝光、显影等工艺,制

足实验要求。利用砂轮划片机对晶圆进行切割,得

得设计所需的最佳叉指胶图层;之后,采用电子束

到 WLP 的 SAW 芯片样品如图 8 所示,器件尺寸约

蒸发法在胶图形表面制备铝薄膜;利用有机溶液丙

0.85 mm×0.75 mm×0.45 mm,达到预期要求。

酮并通过超声的方式进行剥离,从而得到没有光刻

胶覆盖的铝薄膜,即所需要的叉指图层。至此,完成

SAW芯片的叉指图层制备。

根据方案设计,对WLP 的 SAW芯片工艺技术

研究进行实验验证,验证方案为侧面电极引出方案。

结合工艺要求,选用经还原处理的 LT 基片作为衬

底材料,厚度为 250 µm;确定封装晶圆材料与衬底

材料一致,同时为控制封装后器件高度,对封装晶圆

进行减薄工艺处理,经减薄后厚度为 150∼200 µm;

确定有机聚合物键合环的材料为具备光敏特性的 图 4 键合前所制晶圆图形

键合胶;确定封装晶圆的台阶形成方式为砂轮刻槽。 Fig. 4 Wafer pattern before wafer bonding

确定实验的工艺流程如图3所示。

ᐑՌྭᒛ๕ ҉യ

ᐑՌྭڏॎӑ

ఃړ᪄Ռ

ఃړѓᘙ

ఃړѭҟ

图 5 刻槽实物图

图 3 工艺流程图

Fig. 5 Physical image of groove carving

Fig. 3 Technological process diagram

3 结果分析

根据上述工艺流程,在完成 SAW 的叉指图层

制备的芯片晶圆上,利用接触式光刻机对聚合物膜

进行套刻,经曝光、显影等工艺,如图 4 所示,实现

了聚合物膜的图形化,经台阶仪测试膜厚为 7 µm

左右。利用砂轮划片机在封装晶圆表面进行刻槽,

槽宽400 µm,槽深200 µm,通过工艺调整控制崩边

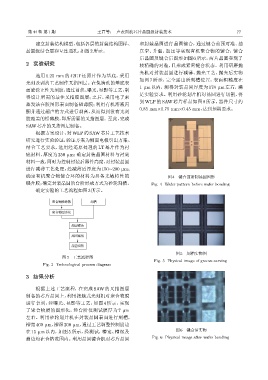

在 15 µm 以内,如图 5 所示,经测试,槽宽、槽深及 图 6 键合后实物

崩边均在合格范围内。利用晶圆键合机对芯片晶圆 Fig. 6 Physical image after wafer bonding