Page 248 - 《应用声学》2025年第2期

P. 248

508 2025 年 3 月

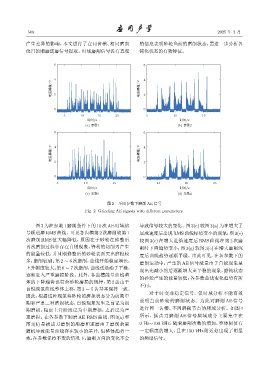

产生差异的影响,本文进行了在同齿槽、相同磨削 的信息表明砂轮当前的磨削状态,需进一步分析各

位置的顺磨逆磨信号提取。时域磨削信号没有直观 钝化状态的有效特征。

6 6

4 4

ႃԍࣨϙ/V 2 ႃԍࣨϙ/V 2

0 0

5 10 15 20 5 10 15

ᫎ/s ᫎ/s

(a) Ԡ1 (b) Ԡ2

6 6

ႃԍࣨϙ/V 4 2 ႃԍࣨϙ/V 4 2

0 0

5 10 15 15 20 25

ᫎ/s ᫎ/s

(c) Ԡ3 (d) Ԡ4

图 2 不同参数下磨削 AE 信号

Fig. 2 Grinding AE signals with different parameters

图 3 为在参数 1 磨削条件下的 10 次 AE 时域信 导致信号较大的变化。图3(c)较图3(a)为在增大了

号顺逆磨 RMS 曲线。可见各齿槽第 2 次磨削较第 1 展成速度后出现 RMS曲线幅值变小的现象;图3(e)

次磨削 RMS 值大幅降低,原因在于砂轮在修整后 较图 3(c) 在增大进给速度后 RMS 曲线在第 2 次磨

再次磨削过程中存在自锐现象,锋利的切削刃产生 削时下降趋势变小;图 3(g) 较图 3(c) 在增大磨削深

的能量较低,并且刚修整后的砂轮表面突出磨粒较 度后曲线趋势逐渐平缓。由此可见,在各参数下的

多,磨削较剧;第 2 ∼ 6 次磨削,曲线开始稳定增长,

磨削运动中,产生的 AE 信号能量由于自锐现象呈

上升幅度较大;第6 ∼ 7 次磨削,曲线还是趋于平稳,

现出先减小然后逐渐增大至平稳的现象,磨钝状态

逐渐进入严重磨损阶段。此外,各齿槽能量曲线整

的砂轮产生的能量较低;各参数曲线变化趋势有所

体的下降趋势也符合砂轮磨损的规律,第 2 齿由于

不同。

自锐现象曲线整体上移,第3 ∼ 5 齿基本保持一致。

对于时变非稳定信号,仅时域分析不能有效

因此,根据这种现象将砂轮的磨损状态分为前期中

说明当前砂轮的磨削状态。为此对磨削 AE 信号

期和严重三种磨损状态,自锐现象发生之前记为初

期磨损,稳定上升阶段记为中期磨损,之后记为严 进行同一齿槽、不同磨削节点的频域分析。如图 4

重磨损。在各参数下顺磨 AE RMS 曲线,图 3(a) 和 所示,插齿刀磨削 AE 信号频域成分主要集中在

图 3(b) 是插齿刀磨削的顺磨和逆磨由于磨削余量 0 Hz∼100 kHz,随着磨削次数的增加,整体幅值有

随机导致能量曲线存在较小的差异,但整体趋势一 一定幅度的增大,且在 100 kHz 附近处出现了明显

致,在参数保持不变的情况下,磨削方向的变化不会 的频谱信号。