Page 238 - 201805

P. 238

820 2018 年 9 月

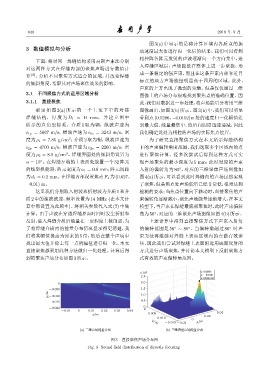

图 3(a) 中显示的是将计算区域内各质点的振

3 数值模拟与分析

动速度最大值进行归一化后的结果。我们可以看到

相控阵各阵元发射的声波逐渐向一个方向集中,进

下面,将对同一焊缝结构采用高斯声束法分别

入焊缝区域后,声场能量在整体上进一步聚拢,形

对这两种方式在焊缝内部的聚焦声场进行数值计

成一条稳定的强声束,而且在这条声束内部靠近目

算 [8] ,分析不同聚焦方式适合的区域,并改变焊缝

标点的地方声场能量明显高于四周的区域。此外,

的倾斜角度,考察其对声场聚焦效果的影响。

声束的上方出现了微弱的旁瓣。但是仅仅通过二维

3.1 不同聚焦方式的适用区域分析 图像上的声场分布很难找到聚焦点的准确位置。因

3.1.1 直接聚焦 此,我们对数据进一步处理,将声场能量分布用三维

确定如图 2(a) 所示的一个上宽下窄的对接 图像画出,如图3(b)所示。图3(b)中,我们可以明显

焊缝结构,厚度为 D 1 = 14 mm,并建立图中 看到点 (0.0286,−0.0102)m 处的速度归一化幅值达

所示的直角坐标系。介质 1 取为钢,纵波声速为 到最大值,能量最集中,然后向四周迅速递减,因此

c 1p = 5867 m/s,横波声速为 c 1s = 3243 m/s,密 我们确定此处为相控阵声场的实际焦点位置。

3

度为 ρ 1 = 7.85 g/cm ;介质 2 取为铜,纵波声速为 为了研究直接聚焦方式在本文所示焊缝结构

c 2p = 4700 m/s,横波声速为 c 2s = 2260 m/s,密 下的声束偏转角度范围,我们选取多个区域内的点

度为 ρ 2 = 8.9 g/cm 。焊缝界面处的倾斜角设置为 进行聚焦计算。经多次尝试后得到这种方式可实

3

α = 10 。在焊缝左端的上表面处放置一个 32 阵元 现声场聚焦的最小深度为 5 mm,此时对应的声束

◦

的线型换能器,阵元宽度为 a 1 = 0.8 mm,阵元间距 入射的偏转角为 80 ,对应的三维聚焦声场图像如

◦

为d 1 = 0.2 mm。在焊缝内部设置焦点F 1 为(0.027, 图 4(a) 所示,可以看到此时焊缝内的声场虽然实现

−0.01) m。 了聚焦,但是焦点处声场能量已经非常低,很难达到

这里我们分别取入射波和折射波为介质 1 和介 检测的要求;当焦点位置向下移动时,直接聚焦的声

质 2 中的横波波速,频率设置为 14 MHz (在本文计 束偏转角逐渐减小,聚焦声场能量逐渐增大,在本文

算中都设置为此频率)。将相关参数代入式 (7) 中做 模型下,当声束在焊缝最底部聚焦时,此时声束偏转

计算。由于声波在穿透焊缝界面时同时发生折射和 角为56 ,对应的三维聚焦声场图像如图4(b)所示。

◦

反射,进入焊缝介质后能量在一定程度上被削弱,为 上述计算中得到直接聚焦方式下声束入射角

了将焊缝介质内的能量分布情况显示得更清楚,我 的偏转范围是 56 ∼ 80 。当偏转角超过 80 时声

◦

◦

◦

们将其幅值提高为原来的 5 倍,然后在整个声场中 束无法再继续对焊缝上表面区域内的点做有效聚

找出最大值并除上每一点的幅值进行归一化,本文 焦,因此我们尝试对焊缝上表面附近用底面反射的

直接聚焦都采用此种方法做归一化处理。计算后得 方式进行声场聚焦,并讨论本文模型下反射聚焦方

到的聚焦声场分布如图3所示。 式有效的声束偏转角范围。

T10 4 x: 0.02856

2.5 y: -0.0102

z: 2.203e+04

2.0

֓⊲ 1.5

y/m ֓⊲ 1.0

֓⊲ 0.5

0

֓⊲ 0

֓⊲ ⊲ ⊲ ⊲ ⊲ 0.04

x/m -0.005 0.02

-0.010

0

-0.015 -0.02 x/m

y/m

(a) ̄፥ܦڤᑟ᧚Ѭ࣋ (b) ʼ፥ᅌᓤܦڤᑟ᧚Ѭ࣋

图 3 直接聚焦声场分布图

Fig. 3 Sound field distribution of directly focusing