Page 77 - 《应用声学》2020年第6期

P. 77

第 39 卷 第 6 期 王铮等: 小直径棒材纵波斜入射检测仿真分析 871

缺陷,但对表面缺陷检测灵敏度不足;横波折射角

为60 时,声能汇聚点靠近棒材表面,折射横波主声 3 缺陷响应仿真实验

◦

束距棒材表面最大距离仅0.6 mm,适于检测表面缺

仿真对象和仿真参数与第 2 节相同,探头沿棒

陷,对具有一定深度的缺陷检测能力下降;折射横波

材表面做螺旋式扫查,采样间距为 0.5 mm。采用矩

角度为 45 时,声能汇聚点位于上述两种情况之间,

◦

形刻槽模拟表面缺陷,采用横孔模拟近表面缺陷,所

折射横波主声束距棒材表面最大距离为1.5 mm,相

有缺陷以 45 间隔放置在棒材同一圆周上,模拟缺

◦

对可兼顾埋深较大缺陷和表面缺陷。

陷具体规格如表2所示。

2.2 检测水距对声场分布影响

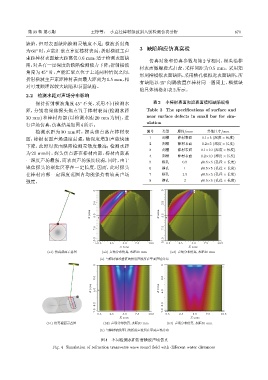

保持折射横波角度 45 不变,采用不同检测水 表 2 小棒材表面和近表面模拟缺陷规格

◦

距,分别将聚焦探头焦点置于棒材表面 (检测水距 Table 2 The specifications of surface and

30 mm) 和棒材内部 (以检测水距 20 mm 为例),进 near surface defects in small bar for sim-

行声场仿真,仿真结果如图4所示。 ulation

检测水距为 30 mm 时,探头焦点落在棒材表 编号 类型 埋深/mm 其他尺寸/mm

面,棒材表面声场强度最强,随深度增加声能快速 1 刻槽 棒材表面 0.1×5 (深度 × 长度)

下降,此时对表面缺陷检测灵敏度最高;检测水距 2 刻槽 棒材表面 0.2×5 (深度 × 长度)

3 刻槽 棒材表面 0.1×10 (深度 × 长度)

为 20 mm 时,探头焦点落在棒材内部,棒材内部某

4 刻槽 棒材表面 0.2×10 (深度 × 长度)

一深度声场最强,而表面声场强度较弱,同时,由于 5 横孔 0.5 ϕ0.5×5 (孔径 × 长度)

聚焦探头的聚焦区存在一定长度,因而,此时探头 6 横孔 1 ϕ0.5×5 (孔径 × 长度)

在棒材内部一定深度范围内均能保持有较高声场 7 横孔 1.5 ϕ0.5×5 (孔径 × 长度)

强度。 8 横孔 2 ϕ0.5×5 (孔径 × 长度)

0 0

2.5 2.5

Z zone 5.0 Z zone 5.0

7.5 7.5

10.0 10.0

-0.5 2.5 5.0 7.5 10.5 -0.5 2.5 5.0 7.5 10.5

X zone X zone

(a1) ͌ᄾ᭧ᇨਓڏ (a2) ܦڤѬ࣋͌ᄾ ඵᡰ20 mm (a3) ܦڤѬ࣋͌ᄾ ඵᡰ30 mm

(a) ˁೢెᣉጳۇᄰᄊઉ࠱ܦฉਫ਼ښࣱ᭧ܦڤѬ࣋

0 0

2.0 2.0

Z zone 4.0 Z zone 4.0

6.0 6.0

7.0 7.0

-0.5 2.5 5.0 7.5 10.5 -0.5 2.5 5.0 7.5 10.5

X zone X zone

(b1) ͌ᄾ᭧ᇨਓڏ (b2) ܦڤѬ࣋͌ᄾ ඵᡰ20 mm (b3) ܦڤѬ࣋͌ᄾ ඵᡰ30 mm

(b) ˁೢెᣉጳࣱᛡᄊઉ࠱ܦฉਫ਼ښࣱ᭧ܦڤѬ࣋

图 4 不同检测水距折射横波声场仿真

Fig. 4 Simulation of refraction transverse wave sound field with different water distances