Page 48 - 《应用声学》2022年第1期

P. 48

44 2022 年 1 月

130 频谱上存在 131 Hz 的峰值,这是列车以 300 km/h

ᣁՔӝ۫٪ܦ 583 714 844 的速度运行于轨枕间距为 0.625 m 的线路上而产

120

ܦԍጟ/dB(A) 110 132 生的过轨枕冲击导致的。因此,初步推测导致非

451

100

90

80

70 圆化磨耗激励频率两侧出现轮轨噪声边频带的

原因或许和过轨枕冲击有关。为了进一步开展转

10 1

向架区域噪声边频带产生机理的研究,需要借助

үҫᤴए/g 10 -1 理论计算。

0

10

45

-2

10

10 -3 ᣉኸү 35 Ց0 km 4

Ց8f10 km

0 200 400 600 800 1000 1200 Ց14f10 km

4

ᮠဋ/Hz 25 Ց18f10 km

4

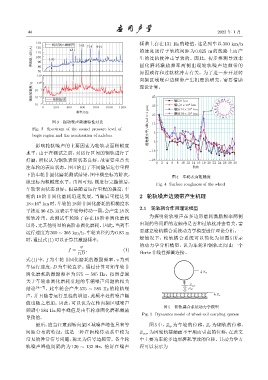

图 3 振动噪声频谱特性对比 15

Fig. 3 Spectrum of the sound pressure level of ዤጀएඵࣱ/dB(ref=1 µm)

bogie region and the acceleration of axlebox 5

影响轮轨噪声的主要因素为轮轨表面粗糙度 -5

水平,由于在测试之前,对运行区间的钢轨进行了 -15

打磨,所以认为钢轨表面状态良好,故需要重点关 -25

0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30

注车轮的表面状态。图4 给出了不同镟后运行里程

下的车轮非圆化磨耗测试结果,图中横坐标为阶次,

图 4 车轮表面粗糙度

纵坐标为粗糙度水平。由图可知,刚进行完镟修后,

Fig. 4 Surface roughness of the wheel

车轮表面状态良好。但是随着运行里程的提高,车

轮的 18 阶非圆化磨耗迅速发展,当镟后里程达到 2 轮轨噪声边频带产生机理

4

18×10 km时,车轮的 18阶非圆化磨耗的粗糙度水

2.1 轮轨耦合作用理论模型

平接近30 dB,这表示车轮每转动一圈,会产生18次

轮轨冲击。此测试车轮除了存在 18 阶非圆化磨耗 为探明轮轨噪声在多边形磨耗激励频率两侧

以外,无其他明显的高阶非圆化磨耗。因此,当列车 出现的等间距的边频带是否和过轨枕冲击有关,需

运行速度为 300 ∼ 305 km/h、车轮直径约为0.83 m 要建立轮轨耦合系统动力学模型进行理论分析。一

时,通过式(1)可以计算其激励频率: 般情况下,轮轨耦合系统可以简化为如图 5 所示

v 的动力学分析模型,认为车轮和钢轨之间由一个

f = , (1)

πD Hertz非线性弹簧连接。

式 (1) 中,f 为车轮非圆化磨耗的激励频率,v 为列

车运行速度,D 为车轮直径。通过计算可知车轮非

圆化磨耗的激励频率为 575 ∼ 585 Hz。按照普遍 Z w

关于车轮非圆化磨耗引起的车辆噪声问题的相关

Z oor

结论 [4−7] ,此车轮会产生 575 ∼ 585 Hz 的轮轨噪 P N

声,并且随着运行里程的增加,此频率处的噪声幅 Z r

值也随之增加。因此,可以认为在转向架区域噪声

图 5 轮轨耦合系统动力学模型

频谱中 584 Hz 频率峰值是由车轮非圆化磨耗激励

Fig. 5 Dynamics model of wheel-rail coupling system

导致的。

最后,应当注意到转向架区域噪声峰值具有等 图 5 中,Z w 为车轮的位移,Z r 为钢轨的位移,

间距分布的特征,这是一种在齿轮传动系中较为 Z oor 为因轮轨接触面不平顺而引起的位移,在此文

常见的异常信号问题,称之为信号边频带。各个轮 中主要为车轮多边形磨耗导致的位移。其动力学方

轨噪声峰值间隔约为 130 ∼ 132 Hz,恰好在噪声 程可以表示为