Page 105 - 《应用声学》2022年第3期

P. 105

第 41 卷 第 3 期 唐军等: 微型轴承内滚道超声辅助超精研磨系统的设计 427

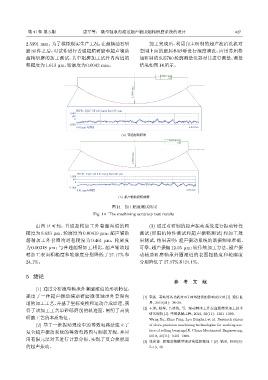

2.5991 mm。为了模拟现实生产工况,在超精油石研 加工完成后,利用自主研制的超声波清洗机对

磨30件之后,对试件进行普通超精研磨和超声辅助 套圈上面的磨屑和砂砾进行深度清洗,应用苏州格

超精研磨的加工测试,其中粗磨加工试件内沟道的 旭研制的 SJ5760轮廓测量仪器对其进行测量,测量

粗糙度为1.613 µm,轮廓度为0.0042 mm。 结果如图14所示。

0.00419 mm

0.8

2.59059 mm

PRF01: R[LC GS 0.25 mm]; Ra 0.633 μm

1.000

μm

0

–1.000

0.41 mm ඈ҉ए 2.04 mm

(a) ᤰᡔድᆑᇜ

0.00318 mm

0.8

2.60560 mm

PRF01: R[LC GS 0.25 mm]; Ra 0.461 μm

1.000

μm

0

–1.000

0.41 mm ඈ҉ए 2.07 mm

(b) ᡔܦᣙҰᡔድᆑᇜ

图 14 加工精度测试结果

Fig. 14 The machining accuracy test results

由图 14 可知:普通超精加工外套圈沟道的粗 (3) 通过对研制的超声振动系统进行振动特性

糙度为 0.633 µm,轮廓度为 0.00419 µm;超声辅助 测试 (即阻抗特性测试和超声振幅测试) 和加工效

超精加工外套圈沟道粗糙度为 0.461 µm,轮廓度 果测试,结果表明:超声振动系统的谐振频率准确、

为 0.00318 µm;与普通超精加工相比,超声辅助超 可靠,超声振幅 12.95 µm;较传统加工方法,超声振

精加工表面粗糙度和轮廓度分别降低了 27.17% 和 动辅助研磨轴承外圈滚道的表面粗糙度和轮廓度

24.1%。 分别降低了27.17%和24.1%。

5 结论

参 考 文 献

(1) 通过分析微型轴承外套圈滚道的形状特征,

提出了一种超声振动辅助研磨微型轴承外套圈沟 [1] 李新. 基站设备功耗对 5G 网络建设的影响及应对 [J]. 通信世

道的加工工艺,并基于坐标变换和运动合成原理,获 界, 2019(21): 38–39.

[2] 王旭, 赵萍, 吕冰海, 等. 滚动轴承工作表面超精密加工技术

得了该加工工艺单砂砾磨削的轨迹面,阐明了高效

研究现状 [J]. 中国机械工程, 2019, 30(11): 1301–1309.

研磨工艺的本质特征。 Wang Xu, Zhao Ping, Lyu Binghai, et al. Research status

(2) 基于一维振动理论中的等效电路法建立了 of ultra-precision machining technologies for working sur-

复合超声振动系统的等效电路图与频率方程,并应 face of rolling bearings[J]. China Mechanical Engineering,

2019, 30(11): 1301–1309.

用有限元法对其进行计算分析,实现了复合换能器

[3] 张光宙. 超精密级微型轴承沟道超精加工 [J]. 轴承, 1999(9):

的超声振动。 7–13, 48.