Page 42 - 《应用声学》2023年第6期

P. 42

1152 2023 年 11 月

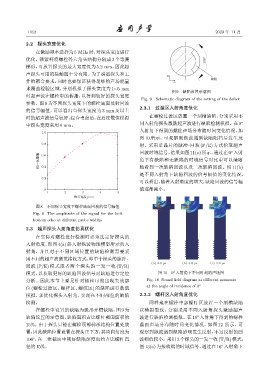

2.2 探头宽度优化

在激励频率选择为 5 MHz 时,对探头宽度进行

优化。锁紧杆将螺栓外六角头结构分隔成 2 个等腰 O

梯形,可放置探头的最大宽度仅为 5.2 mm,因此超

声探头可用的接触面十分有限。为了满足探头和工 y

Ꭵᬞ

件的耦合要求,同时也要保证获得足够的声场能量 x

来覆盖检验区域,分别模拟了探头宽度为 1∼5 mm

图 9 缺陷设置示意图

时超声波在螺栓中的传播,以得到较好的探头宽度

Fig. 9 Schematic diagram of the setting of the defect

参数。图8 为不同探头宽度下的螺栓底面反射回波

2.3.1 过渡区入射角度优化

的信号幅值,可以看出当探头宽度为 3 mm 及以上

时的超声波信号较好,综合考虑后,在后续数值模拟 在螺栓过渡区放置一个刻槽缺陷,分别采用不

中探头宽度采用4 mm。 同入射角探头激励超声波进行缺陷检测模拟。在0°

入射角下得到的螺栓声场分布随时间变化情况,如

1.0

图 10 所示,可观察到纵波遇到缺陷阻挡后发生反

0.8 射。采用单晶片的脉冲 -回波 (P/E) 方式拾取超声

回波时域信号,结果如图 11(a) 所示,通过在 0°入射

ॆʷӑࣨϙ 0.4 角下有缺陷和无缺陷的时域信号对比中可以清晰

0.6

地看到一次缺陷回波以及二次缺陷回波。图 11(b)

是不同入射角下缺陷回波的信号幅值的变化情况,

0.2

可以看出,随着入射角度的增大,缺陷回波的信号幅

0 值逐渐减小。

1 2 3 4 5

ଊ݀ࠕए/mm

图 8 不同探头宽度下螺栓底面回波的信号幅值

Fig. 8 The amplitude of the signal for the bolt

bottom echo at different probe widths

2.3 超声探头入射角度仿真优化

在实际对螺栓进行检测时必须选定好探头的

入射角度,即图 4(a) 斜入射纵波物理模型所示的入

射角,并且对于不同区域位置的缺陷检测需要采

用不同的超声波激发接收方式,即单个探头的脉冲-

(a) 2.0 ms (b) 3.0 ms (c) 4.0 ms

回波 (P/E) 模式或者两个探头的一发一收 (T/R)

模式,以获取更好的缺陷回波信号对缺陷进行定位 图 10 0° 入射角下不同时刻的声场图

分析。因此本节主要是针对螺栓可能出现失效部 Fig. 10 Sound field diagram at different moments

at the angle of incidence of 0°

位 (螺栓过渡区、螺杆区、螺纹区) 的缺陷进行数值

模拟,来优化探头入射角,实现在不同部位的缺陷 2.3.2 螺杆区入射角度优化

检测。 同样地在螺栓中部螺杆区放置一个刻槽缺陷

在螺栓中设置的缺陷为弧形开槽缺陷,图 9 为 以模拟裂纹,分别采用不同入射角探头激励超声

缺陷设置的示意图,缺陷面积占比螺杆截面面积的 波进行缺陷检测模拟。在 16° 入射角下得到的螺栓

15%。由于探头只能在螺栓顶部梯形结构位置处放 截面声场分布随时间变化情况,如图 12 所示,可

置,因此缺陷位置设置在探头正下方,其周向角度为 观察到纵波遇到缺陷影响发生反射,不过反射的回

106°,在二维截面中刚好缺陷深度也约占比螺杆直 波幅值较小。采用2 个探头的一发一收(T/R)模式,

径的15%。 图 13(a) 为接收端的时域信号,通过在 16°入射角下