Page 95 - 《应用声学》2024年第1期

P. 95

第 43 卷 第 1 期 蒋邹等: 某乘用车加速工况车内轰鸣声诊断分析及控制方法 91

对样车进行加速工况的道路测试及在转鼓消声室

0 引言

中进行摸底排查测试,以便对轰鸣问题进行诊断,提

随着纯电、混合动力汽车的出现,人们对于整 出相应的解决方案。

车的 NVH 要求愈发提高 [1−2] 。轰鸣声是一种汽车 根据主观评价结果,在驾驶员右耳处布置传声

噪声。在汽车行驶过程中,短时刻内噪声压力显著 器,通过 LMS.TEST.LAB 设备进行数据采集,并通

增大,给车内乘员带来一种压迫耳膜的轰鸣感觉,令 过 can 和 obd 接口读取整车的相关参数。在试验场

乘员很不舒服 [3] ,同时也会大大降低整车的舒适性, 道路上测试3档全油门加速工况下的车内噪声。

不利于产品的市场竞争。各汽车企业对轰鸣声的解 查看分析实车加速工况下的驾驶员右耳处声

决都极为关注。目前针对轰鸣声的机理研究一般为 压,提取总声压级和阶次噪声,发现轰鸣声出现

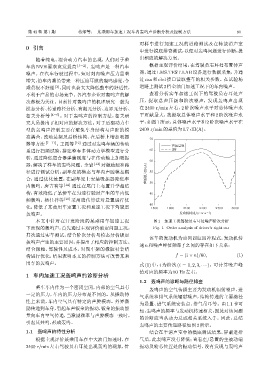

模态分析、传递路径分析、有限元分析、边界元分析、 在 2400 r/min 左右,2 阶次噪声水平对总体噪声水

相关分析等 [4−6] 。对于轰鸣声的控制方法,相关研 平贡献最大,故提取总体噪声水平和 2 阶次噪声水

究人员提出了相对应的解决方法。对于后驱动力车 平,如图 1 所示,总体噪声水平和 2 阶次噪声水平在

型的轰鸣声控制主要有避免车身结构与声腔的模 2400 r/min的差值为1.7 dB(A)。

态耦合、改动悬架及后桥结构、在后桥上增加吸振 70

器等方法 [7−11] 。王昆等 [12] 通过对轰鸣车辆的传动 ܦԍጟ

系进行扫频试验,搭建整车多体动力学模型进行分 65 2

析,通过降低离合器弹簧刚度与在传动轴上加吸振

60

器,解决了样车的轰鸣问题。金岩 [13] 对激励源和路

径进行测试分析,副车架的模态与车内声腔模态耦 ܦԍጟ/dB(A) 55

合,通过优化悬置,在副车架上安装吸振器降低车

内轰鸣。唐吉有等 [14] 通过在尾门上布置升学超结 50

构,有效降低了某轿车在匀速行驶时产生的车内低 45

频轰鸣。杨仕祥等 [15] 采用遗传算法对悬置进行优

40

化,降低了某商用车定置工况和怠速工况下驾驶室 1500 1800 2100 2400 2700 3000

轰鸣声。 ԧүᣁᤴ/ rSmin -1

本文中针对在开发阶段的某乘用车加速工况 图 1 加速工况驾驶员右耳处噪声阶次分析

下出现的轰鸣声,首先通过主观评价确定问题工况, Fig. 1 Order analysis of driver’s right ear

其次通过实车测试,结合阶次分析与模态分析锁定

该车的发动机为直列四缸四冲程式,发动机转

轰鸣声产生的主要原因,并提出了相应的控制方法。

速n和噪声峰值频率f 之间的存在如下关系:

结合操稳、驾驶性及成本,对副车架的橡胶衬套结

构进行优化,结果表明本文的控制方法可改善某乘 f = (i × n)/60, (1)

用车的轰鸣声。 式 (1) 中,i 为阶次 (i = 1, 2, 3, · · · )。可计算噪声峰

值对应的频率为80 Hz左右。

1 车内加速工况轰鸣声的诊断分析

1.2 轰鸣声的诊断与路径排查

整车车内作为一个密闭空间,内部的空气具有

轰鸣声的空气传播主要为发动机辐射噪声、进

一定的压力,车内的压力分布是不同的。从振动特

气系统和排气系统辐射噪声,结构传递的主要路径

性上来说,车内空气具有特定的声腔模态。外界激

为悬置、进气系统安装点、排气吊耳等。由 1.1 节可

励传递到车身,引起车声钣金的振动,钣金的振动能

知,轰鸣声的频率与发动机转速相关,因此对该问题

量向车内空气传递,当激励频率与声腔模态一致时,

的诊断应当从动力总成相关系统入手。因此,总结

引起其共鸣,形成轰鸣。

轰鸣声的主要传递路径如图2所示。

1.1 轰鸣声的特性分析 结合在半消声室中的摸底测试结果,屏蔽进排

根据主观评价某乘用车在中大油门加速时,在 气后,此轰鸣声没有降低;查看左/悬置的主被动端

2400 r/min 左右驾驶员右耳处出现轰鸣的现象,针 振动及轮芯位置处的振动信号,没有发现与轰鸣声