Page 96 - 《应用声学》2024年第1期

P. 96

92 2024 年 1 月

对应的峰值特征;查看后拉杆悬置处的被动端振动, 2 轰鸣声控制方法

其 2 阶振动在 2400 r/min 左右存在峰值,与轰鸣声

相对应。 2.1 控制方法分析

针对1.2节中的问题,轰鸣声控制方法有:

ࢻ/Կ২Ꮆ ᢼʹ

(1) 对噪声振动源控制,降低其产生的能量。此

ᤉඡጇፒ

方法需要改发动机结构及其控制方式,且悬置隔振

ԧ ᣅ 率满足要求,此方法实现较为困难。

ү ଆඡጇፒ Პ

ܦ

(2) 模态错频或加吸振器。将副车架的模态提

үӧᣉ ᣁՔᓬ ২ ᢼʹ

高,以避开共振频率,需要增加副车架的质量,不利

Ցઢీ২Ꮆ Ҟᢼ Ҟᢼᛮݓ ᢼʹ 于轻量化和油耗。对于加吸振器,由于是 Z 向刚体

模态,且副车架无合适位置,此方法不执行。

图 2 轰鸣声主要传递路径

(3) 对传递路径进行控制。副车架与车声为柔

Fig. 2 The main transmission path of the boom-

性连接,通过改变连接点的导纳与隔振率,使传递的

ing nosie

能量减小,达到控制轰鸣的效果。

后拉杆悬置与副车架相连,副车架通过衬套与

车体柔性连接。在整车装配状态下,对副车架进行 2.2 基于传递路径分析的轰鸣声控制方法

模态测试,其存在83 Hz的Z 向平动刚体模态(方向

通过减小从副车架传递到车身的振动能量,提

为整车坐标系方向,X 向为从车头指向车尾,Z 向

高柔性连接的导纳,使得耦合力在轰鸣声转速段降

为垂直向上,根据右手螺旋定则确定 Y 向),振型如

低,从而达到控制轰鸣声效果。

图 3 所示。在副车架上增加10 kg 质量块,主观评价

结合操稳、舒适性以及成本等综合考虑,针对

轰鸣声改善明显。因此,此次的轰鸣声是由于发动

副车架与车身连接的橡胶衬套进行优化,以隔振率

机激励通过悬置传递到副车架,引起副车架振动,振

和导纳为目标,以衬套橡胶结构和刚度为变量,分

动传递到车身引发。

别对前后衬套进行优化迭代设计,最终确定方案为:

增加橡胶衬套的下翻边,翻边衬套直径增大 3 mm,

前衬套橡胶高度增加 0.5 mm;后衬套的橡胶高度

增加 0.15 mm,翻边衬套直径增大 3 mm;并在橡胶

中部增加 1 mm 的圆槽,优化结果如表 1 所示,在

改动橡胶衬套后,在与衬套相连的支撑盘上安装点

做相应整改。原状态衬套橡胶硬度为 50 邵氏硬度,

将其增大至 60 邵氏硬度,前衬套的轴向刚度增大

图 3 整车状态下的副车架模态 4000 N/mm,后衬套的轴向刚度增大 8000 N/mm。

Fig. 3 The sub -frame modal in the vehicle state 增大橡胶衬套硬度的同时增加了汽车的操稳性,如

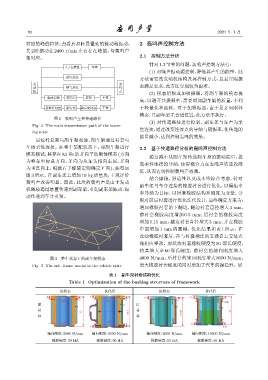

表 1 副车架衬套结构优化

Table 1 Optimization of the bushing structure of framework

原状态 优化后 原状态 优化后

4 4 4.5 4.5

3 3 3

φ57

φ52 φ55 φ54 φ57 2.45

前 2 后

2 2 2

衬 衬

55 55.5 57.85 58

套 套

φ55

φ38 3 4.5

4 2.45

轴向刚度:2000 N/mm 轴向刚度:6000 N/mm 轴向刚度:2000 N/mm 轴向刚度:10000 N/mm

橡胶硬度:50 HA 橡胶硬度:60 HA 橡胶硬度:50 HA 橡胶硬度:60 HA