Page 101 - 《应用声学》2024年第1期

P. 101

第 43 卷 第 1 期 陈键等: 基于低频吸声超构材料的复合消声器 97

阵列,相邻两个小孔间具有一定的间隔。穿孔管消 多种优化,尤其是针对低频段,如内嵌式、颈部旁

声器具有第一声阻抗,其函数为Z m (σ, t, d),其中,σ 支管、多阶等 [10−13] 。为减小结构厚度,引入内嵌式

表示管道的孔隙率,t 为管道壁的厚度,d 为小孔的 HR [10] 。由于共振特性,单个 HR 吸声带宽较窄。为

孔径。传统的穿孔管消声器的消声原理在于阻抗失 拓宽吸声频带,采用共振腔阵列,通过增加腔的数

配。声波通过穿孔管的通孔时会产生阻抗效应,衰 量来增加耦合效应,即更密集的模式密度 [14] ,可等

减声波,中高频消声性能较好 [8] 。需要说明的是:穿 效为多个 HR 并联,单个 HR 各部分串联。故需要

孔管消声器的穿孔并非直接暴露在外部空气环境 对 HR 的数量、孔径、厚度及排布方式等进行优化

中,文章所展示的复合消声器管道剖面及穿孔管消 设计。

声器剖面均为所设计复合消声器核心结构,在整个 当 HR 单元中心间距较大时,将每个 HR 看作

结构外侧包裹有外壳。 局域共振。优化设计时,可以忽略单元间耦合。将

穿孔管小孔声阻抗公式如式(1) [9] 所示: HR 单元的结构参数看作离散变量,把选定频段内

√ ( )

32ηt x 2 1 最优的平均吸声系数作为 HR 结构优化模型的目

Z 0 = 1+ +jωρ 1+√ , (1)

d 2 32 9 + x /2 标函数,可分析得出优化机制。进而利用遗传算

2

其中,Z 0 为小孔声阻抗,η 为黏滞系数,t为管道壁的 法,对结构参数进行迭代寻优,以进行优化与设

厚度,d为小孔孔径,ρ为空气密度,x为频率函数。 计。接着对腔的数量、结构厚度也进行比较,最

在本设计中,穿孔管消声器包括进风口、出风 终确定了 96 个腔、整体厚度 40 mm、尺寸大小为

口、扩张腔及穿孔管,小孔孔径 d 为 20 mm,孔隙率 200 mm×300 mm的情况,该结构如图3所示。

σ 为0.5,管道壁的厚度t为3 mm。在80 ∼ 13000 Hz HR阻抗可用公式(2) [10] 表示:

(

范围内对其消声性能进行仿真,结果如图 2 所示。 A 2j sin (k ca l a /2)

Z = − ρ 0 c 0 √

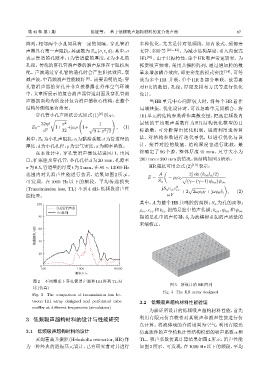

可发现,在 1000 Hz 以下的频段,平均传递损失 S a (γ− (γ−1) ψ ha )ψ va

(Transimission loss, TL) 不到 4 dB,低频段消声性 jS a r cc c 2 cc √ )

− + 2 2ωρ 0 η + jωρ 0 δ i , (2)

能较差。 ωV

其中,A 为整个 HR 共鸣腔的面积;S a 为孔的面积;

100

ቈߘኮ๗ܦ٨

ρ cc 、c cc 和k cc 指的是腔中的声传播;k ca 、ψ ha 和ψ va

HRѵ

80 指的是孔中的声传播;δ i 为波辐射引起的声质量的

末端校正。

͜૯ܿ/dB 40

60

20

0

100 1000 10000

ᮠဋ/Hz

图 2 不同频率下穿孔管消声器和 HR 阵列 TL 对

图 3 所设计的 HR 阵列

比 (仿真)

Fig. 3 The HR array designed

Fig. 2 The comparison of transmission loss be-

tween HR array designed and perforated tube 3.2 低频吸声超构材料性能验证

muffler at different frequencies (simulation)

为验证所设计的低频吸声超构材料性能,首先

3 低频吸声超构材料的设计与性能研究 利用有限元仿真软件对其吸声和消声性能进行仿

真计算。将流体域的介质设置为空气,利用有限元

3.1 低频吸声超构材料的设计 仿真软件的声学模块计算结构模型的吸声系数α 和

亥姆霍兹共振腔(Helmholtz resonator, HR)作 TL。吸声系数仿真计算结果如图 4 所示,消声性能

为一种经典的谐振基元设计,已有研究者对其进行 如图 2 所示。可发现,在 1000 Hz 以下的频段,平均