Page 92 - 《应用声学》2024年第1期

P. 92

88 2024 年 1 月

3.2 涡声耦合与共振 13 dB(A)。主观评价与客观测试结果均显示泄压阀

涡声耦合共振属于空腔驻波模态控制的振荡 罩工程化方案可以有效解决高速工况下泄压阀引

现象,特别是深腔结构特别容易引起这种现象,高马 起的低频噪声问题。

赫数下的浅腔也会出现该现象。关于矩形空腔内的 ᮇᦊଆඡߘ

Z

声学模态可以通过刚性壁质点的速度为零这一边

Y X

界条件得出空腔内声波的圆频率为 [11]

√

ω n c 0 2 2 2

f = = (n 1 /L) + (n 2 /B) + (n 3 /H) ,

2π 2

n 1 ; n 2 ; n 3 =1, 2, 3, · · · (2) ᭧ଆඡߘ

由式 (2) 可以看出,空腔内的声学模态特征只与空 ӵ੮

腔的结构尺寸相关。因此,只要涡声耦合自激振荡

频率或其谐阶次频率与空腔声学模态频率接近或

ԍᎴ

相等时,就可能会发生车内的低频涡声耦合共振现

象,并在车内空腔模态频率上引起声压响应峰值。

ZՔࠀͯ अᦊଆඡߘ

4 工程化改进措施及验证 (a) ԍᎴࢺሮӑவವЯΟᇨਓڏ

对于部分纯电动汽车而言,往往在较为短小的 ᮇᦊଆඡߘ Z

车身尺寸上追求大轴距,自然会出现前后悬尺寸变 Y X

短的考虑,导致布置在车辆两侧的泄压阀只能布置

到车辆正后方,增加了低频涡声耦合的发生概率。

如果调整泄压阀位置,需要进行大量开发验证工作,

᭧ଆඡߘ

周期长,成本高。所以考虑泄压阀本身结构优化,探

讨能否快速解决该车型低频噪声问题就有较大的

工程意义。

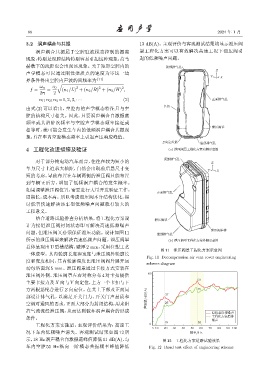

结合道路试验排查分析结果,将工程化方案设 ԍᎴ

计为接近泄压阀封闭状态即可解决高速低频噪声

ԍవʹ

问题,但泄压阀又必须保证泄压功能。设计如图 11 अᦊଆඡߘ

所示的泄压阀罩来解决高速低频声问题。泄压阀罩 (b) ԍᎴࢺሮӑவವܱΟᇨਓڏ

总体呈现出 U型槽结构,壁厚 2 mm,采用注塑工艺

图 11 泄压阀罩工程化方案示意图

一体成型。其内轮廓长度和宽度与泄压阀外轮廓长

Fig. 11 Decompression air vent cover engineering

度和宽度相同,其内轮廓深度比泄压阀阀片展开运

scheme diagram

动包络面深 5 mm。泄压阀罩通过卡接方式安装在

泄压阀外侧,泄压阀罩左右对称分布 4 对卡扣提供 69

58

58

主要卡接力及X 向与 Y 向定位,上方一个卡扣与下

方两根筋配合进行 Z 向定位。在其上下部及正面局 455

4

部设计排气孔,以满足开关门力、开关门声品质和 ܦԍጟ/dB(A) 37

空调对通风的要求,正面大部分为封闭结构,用来阻 26

挡气流流经泄压阀,从而达到破坏涡声耦合的形成 Ԕ࿄গՑଆ٪ܦ

条件。 ࢺሮӑவವՑଆ

٪ܦ

18 5 555

工程化方案实施后,主观评价结果为:高速工 0

5 10 20 30 40 50 60 70 80 90 100

况下车内低频噪声消失。客观测试结果如图 12 所 ᮠဋ/Hz

示,18 Hz涡声耦合自激振荡峰值降低11 dB(A),与 图 12 工程化方案道路试验效果

车内空腔 55 Hz 纵向一阶模态共振频率峰值降低 Fig. 12 Road test effect of engineering scheme