Page 211 - 《应用声学》2024年第6期

P. 211

第 43 卷 第 6 期 黄庆云等: 声表面波器件在大功率作用下的热效应 1387

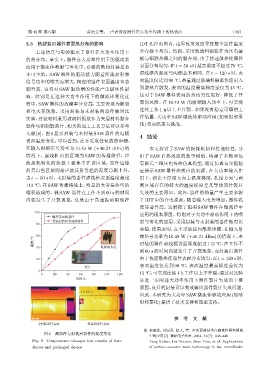

3.3 热封装对器件表面热分布的影响 IDT 孔径范围内,边界反射效应导致整个器件温度

上述仿真与实验揭示了器件在大功率作用下 分布极不均匀。然而,采用玻璃料银浆作为压电基

的热分布。事实上,器件在大功率作用下的驱动常 板与铝散热器之间的黏合剂,由于快速散热使器件

◦

应用于微流体喷射与雾化中,必要的散热封装是必 表面分布均匀,在t = 50 s时最高温度不超过79 C,

不可少的。SAW 器件的驱动能力随着所施加射频 虚线框内温度与两侧基本相同。在t = 120 s 时,表

◦

信号功率的增大而增大,相应的器件表面温度也急 面温度仅达到90 C,热量通过玻璃料银浆快速引入

◦

剧升高,这将对 SAW 驱动器的性能产生破坏性影 到散热片散发,表面的温度最高梯度差仅为 15 C。

响。特别是在这种大功率作用下的微流体雾化过 这对于 SAW 器件表面的热均匀性更好,降低了开

程中,SAW 器件的故障率异常高,主要表现为断裂 裂的风险。在 10.49 W 的射频输入功率下,可实现

和电火花现象。采用封装与未封装的器件做对比 连续工作 1 h 以上不开裂。如果没有稳定可靠的工

作装置,大功率 SAW 微流体驱动应用 (如喷射和雾

实验,封装材料采用玻璃料银浆作为夹层材料黏合

器件与铝制散热片,相关的加工工艺方法可以参考 化)将面临重大挑战。

文献 [8]。图 8 显示封装与未封装 SAW 器件的电极

4 结论

表面温度变化,可以看到,在不采取任何散热步骤,

在输入射频信号功率为 10.49 W (+40.21 dBm) 的 本文探讨了 SAW 的损耗机制和传递特性,分

情况下,虚线框内的区域为 SAW 的传播路径,声 析了 SAW 自热效应的数学模型,构建了多物理场

波损耗转化的热量主要集中在该区域,器件边缘 有限元二维压电传热仿真模型,通过仿真与实验验

的亮白色区域则是声波反射引起的温度急剧上升。 证揭示 SAW 器件热效应的来源,在大功率输入作

当 t = 50 s 时,未封装的器件虚线框表面温度超过 用下,相比于厚度方向上温度梯度,孔径方向与两

113 C,在 SAW 传播路径上,明显的光带是热量的 侧区域存在的较大的温度梯度差是导致器件裂片

◦

堆积造成的。裸 SAW 器件在工作不到 60 s 的时间 失效的主要原因。此外,器件的热量产生主要来源

内就发生了开裂现象,这是由于高速振动限制在 于 IDT 中的介电损耗,随着输入电势增加,器件温

度显著升高。这解释了阻碍 SAW 器件在微流控中

应用的根本原因。特别对于大功率驱动作用下的喷

ܦ᛫᭧ฉ٨͈

࠰ᜉՑᄊܦ᛫᭧ฉ٨͈ 射与雾化的应用,采用封装与未封装的器件做对比

实验,结果表明,在不采取任何散热步骤,在输入射

频信号功率为10.49 W (+40.21 dBm)的情况下,未

ພए/C 封装的器件虚线框表面温度超过 113 C,在工作不

◦

ႃౝႃ༢ᔉ

到 60 s 的时间内就发生了开裂现象,而封装后器件

由于快速散热使器件表面分布均匀,在t = 120 s时,

表面温度仅达到 90 C,表面温度最高梯度差仅为

◦

ᜈྟ

◦

15 C,可实现连续1 h工作以上不开裂,通过对比验

ᫎ/s 证进一步阐述大功率作用下器件裂片失效的主要

原因,良好的封装可以有效解决器件裂片失效问题。

t/ s t/ s

因此,本研究为大功率 SAW 微流体驱动应用 (如喷

射和雾化)提供了技术支撑和理论支持。

参 考 文 献

ళ࠰ᜉ٨͈᛫᭧ ࠰ᜉՑ٨͈᛫᭧

[1] 杨旭豪, 刘国君, 赵天, 等. 声表面波技术在微流控研究领域

图 8 裸器件与封装后器件的温度变化

中的应用 [J]. 微纳电子技术, 2014, 51(7): 438–446.

Fig. 8 Temperature changes test results of bare Yang Xuhao, Liu Guojun, Zhao Tian, et al. Applications

device and packaged device of surface acoustic wave technology in the microfluidic