Page 134 - 201901

P. 134

130 2019 年 1 月

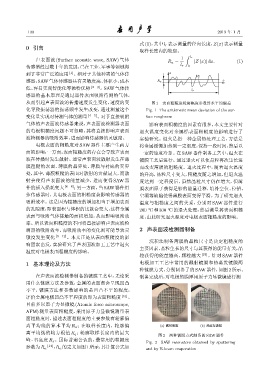

式 (1),其中 l r 表示测量的径向长度,Z(x) 表示测量

0 引言

取样长度内的轮廓。

∫ l r

声表面波 (Surface acoustic wave, SAW) 气体 R a = 1 |Z (x)| dx. (1)

传感器经过数十年的发展,已在工业、军事等领域得 l r 0

到了非常广泛的应用 [1] 。相对于其他种类的气体传 z

感器,SAW气体传感器具有灵敏度高、体积小、成本 R a x

低、容易实现智能化等独特优势 [2−3] 。SAW气体传

l r

感器的基本原理是通过器件表面吸附待测的气体,

从而引起声表面波的传播速度发生变化,速度的变 图 1 表面粗糙度轮廓幅度参数算术平均偏差

化导致振荡器的振荡频率发生改变,通过测量这个 Fig. 1 The arithmetic mean deviation of the sur-

变化量实现对待测气体的测量 [4−5] 。对于直接吸附 face roughness

气体的声表面波传感器来说,声表面波检测器表面 影响表面粗糙度的因素有很多,本文主要针对

的电极粗糙度问题不可忽略,其将直接影响声表面 退火温度变化对金属铝表面粗糙度的影响进行了

波检测器的吸附效率,进而影响传感器的灵敏度。 实验研究。退火是指一种金属热处理工艺,方法是

电极表面的粗糙度对 SAW 器件主要产生两方 将金属缓慢加热到一定温度,保持一段时间,然后以

面的影响:一方面,表面粗糙度的存在会导致声表面 一定的速度冷却。在SAW器件制备工艺中,退火在

波在传播时发生散射。通常声表面波散射发生在薄 镀膜工艺后进行。通过退火可以使晶粒再次生长进

膜粗糙的表面、薄膜的晶界处、薄膜与衬底的交界 而改变薄膜的粗糙度。退火过程中,随着退火温度

处,其中,薄膜粗糙的表面对散射的贡献最大,而散 的升高,晶粒尺寸变大,粗糙度随之增加,但退火温

射会使得声表面波的能量减少,进而使得 SAW 器 度达到一定程度后,虽然晶粒尺寸仍在增大,但薄

件的插入损耗变大 [6−8] ;另一方面,当 SAW 器件用 膜表面原子获得足够的能量迁移,填补空位、位错、

作传感器时,其电极表面的粗糙度会影响传感器的 空洞等缺陷使得薄膜表面变得平滑。为了研究退火

吸附效率。这是因为粗糙度的增加相当于增加表面 温度与粗糙度之间的关系,分别对 SAW 器件进行

的孔隙度,即表面积与体积的比就会变大,这样金属 200 C 和300 C 的退火处理,然后测量其表面粗糙

◦

◦

表面与吸附气体接触的面积增加,从而影响吸附效 度,由此研究退火温度对电极表面粗糙度的影响。

率。所以表面粗糙度的不同将直接影响声表面波检

测器的吸附效率,而吸附效率的变化则可能导致灵 2 声表面波检测器制备

敏度发生变化 [9−12] 。本文正是从表面粗糙度的影

沉积法制备薄膜的晶粒尺寸是决定粗糙度的

响因素出发,实验研究了声表面波加工工艺中退火

主要因素,晶粒生长的尺寸与其获得的能量有关,晶

温度对电极表面粗糙度的影响。

粒获得的能量越高,颗粒越大 [15] 。针对 SAW 器件

1 基本理论及方法 电极加工工艺中常用的溅射镀膜和热蒸发镀膜两

种镀膜方式,分别制备了的 SAW器件,如图 2 所示。

在声表面波检测器制备的镀膜工艺中,无论采 制备完成后,对电极的膜厚用原子力显微镜进行测

用什么镀膜方法及参数,金属的表面都会呈现凹凸

不平,镀膜方法和参数影响的是凹凸不平的程度,

评价金属电极凹凸不平程度的即为表面粗糙度 [13] 。

目前多以原子力显微镜 (Atomic force microscope,

AFM) 测量表面粗糙度,采用原子力显微镜测量表

面粗糙度时,描述表面粗糙度的主要参数有轮廓偏

离平均线的算术平均 R a ;在取样长度内,轮廓偏 (a) ີ࠱᪔ᒛ (b) བྷᗢԧ᪔ᒛ

离平均线的均方根值 R q ;轮廓取样长度内的最大

图 2 两种镀膜方式制备的 SAW 器件

峰 - 谷高度 R z 。国际普遍公认的、最常用的粗糙度

Fig. 2 SAW resonators obtained by sputtering

[14] ,R a 的定义如图1所示,其计算公式如

参数为R a and by E-beam evaporation