Page 135 - 201901

P. 135

第 38 卷 第 1 期 王剑等: 退火温度对声表面波检测器电极表面粗糙度的影响 131

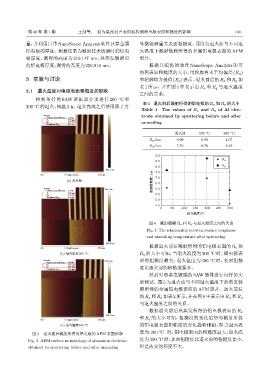

量,并利用自带 NanoScope Analysis 软件计算金属 显微镜测量其表面粗糙度。图 3 为退火前与不同退

铝电极的厚度。测量结果为溅射技术镀膜时的铝电 火温度下溅射镀膜所得的金属铝电极表面的 AFM

极厚度,测得的高度为 310.147 nm;热蒸发镀膜时 照片。

的铝电极厚度,测得的高度为259.918 nm。 根据其提供的软件 NanoScope Analysis 即可

得到表面粗糙度的大小,用轮廓算术平均偏差 (R a )

3 实验与讨论 和轮廓均方根值(R q )表示。退火前后的R a 和R q 如

表 1 所示,并在图 4 中表示出 R a 和 R q 与退火温度

3.1 退火温度对电极表面粗糙度的影响

之间的关系。

将制备好的 SAW 谐振器分别进行 200 C 和

◦

表 1 退火前后溅射所得的铝电极的 R a 和 R q 的大小

300 C的退火,保温3 h。退火完成之后使用原子力

◦

Table 1 The values of R a and R q of Al elec-

Results trode obtained by sputtering before and after

Surface area difference 1.55%

R q 7.70 nm

6.09 nm

R a annealing

Roughness R max 48.3 nm

退火前 200 C 300 C

◦

◦

R a/nm 6.09 6.96 4.67

R q /nm 7.70 8.76 5.87

9.0

8.5 R a

8.0 R q

-255.1 nm 7.5

᛫᭧ዤጀए/nm 6.5

0.0 1: Height sensor 35.0 µm 7.0

(a) ᤞ༢Ғ

Results 390.2 nm 6.0

Surface area difference 2.11%

8.76 nm 5.5

R q

R a 6.96 nm

Roughness R max 65.0 nm

5.0

4.5

0 50 100 150 200 250 300

ᤞ༢ພए/C

图 4 溅射镀膜 R a 和 R q 与退火温度之间的关系

Fig. 4 The relationship between surface roughness

and annealing temperature after sputtering

-289.8 nm

根据退火前后溅射所得的铝电极表面的 R a 和

0.0 1: Height sensor 35.0 µm

R q 的大小可知,当退火温度为 200 C 时,铝电极表

◦

(b) ᤞ༢ພए200 C

◦

Results 318.3 nm 面的粗糙度最大;退火温度为 300 C 时,表面粗糙

Surface area difference 0.990%

R q 5.87 nm

R a 4.67 nm 度比退火前的粗糙度要小。

39.6 nm

Roughness R max

然后对热蒸发镀膜的 SAW 器件进行同样的实

验测试。图5 为退火前与不同退火温度下热蒸发镀

膜所得的金属铝电极表面的 AFM 照片。退火前后

的R a 和R q 如表2所示,并在图6中表示出R a 和R q

与退火温度之间的关系。

根据退火前后热蒸发所得的铝电极表面的 R a

-268.5 nm

和 R q 的大小可知,粗糙度的变化趋势与溅射所得

0.0 1: Height sensor 35.0 µm

(c) ᤞ༢ພए300 C 的铝电极表面粗糙度的变化趋势相似,即当退火温

◦

图 3 退火前后溅射所得的铝电极的 AFM 表面形貌 度为 200 C 时,铝电极表面的粗糙度最大;退火温

◦

Fig. 3 AFM surface morphology of aluminum electrode 度为300 C时,表面粗糙度比退火前的粗糙度要小,

obtained by sputtering before and after annealing 但是改变的程度不大。