Page 70 - 《应该声学》2022年第2期

P. 70

238 2022 年 3 月

气缸高度,L 为AB 长度;双转子压缩机的两个气 模态叠加法计算外围钣金的频率响应。整机有限元

AB

缸相位相差180 ,双转子压缩冷媒的扭转力矩为 模型假设为N 个自由度系统,得到动力学公式为 [6]

◦

{ } { }

M G = M g (θ) + M g (θ + π). (2) [M] ¨ x + [C] ˙ x + [K] {x} = {f} , (3)

其中,[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度

ྟ

矩阵;{f} 为激振力矩向量;{x} 为位移响应向量。

P s

A 模态向量矩阵 [Φ] 求解后,系统节点的位移响应可

以表示为 [7]

B

θ {x} = [Φ] {q} . (4)

ω 应用特征向量间的正交性,式(3)转化为

D

T

C [M p ] {¨ q} + [C p ] { ˙ q} + [K p ] {q} = [Φ] {f} , (5)

໔үᣁߕ

P θ

其中,[M p ]、[C p ]、[K p ] 称为模态质量矩阵、模态阻

尼矩阵、模态刚度矩阵,均为对角阵。将式 (11) 与

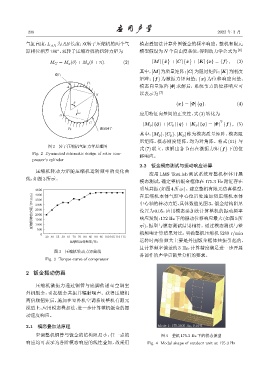

图 2 转子压缩机气缸力学原理图

式 (7) 联立,求解出各节点在激振力矩 {f} 下的位

Fig. 2 Dynamical schematic design of rotor com-

移响应。

pressor’s cylinder

2.2 钣金模态测试与振动响应计算

压缩机转动力矩随压缩机运转频率的变化曲

应用 LMS Test.lab 测试系统对整机框体开展

线,如图3所示。

模态测试,确定整机钣金框体在 175.3 Hz 附近存在

明显共振(如图4 所示)。建立整机有限元仿真模型,

4500 在压缩机本体气缸中心位置处施加绕压缩机本体

4000

ԍ᎖ᣁүҧᅾ/(NSmm) 3000 中心轴的转动力矩,具体数值见图3。钣金结构阻尼

3500

2500

设置为 0.05,应用模态叠加法计算整机的振动频率

2000

响应发现:172 Hz下的振动位移响应最大(如图5所

1500

1000

示),振型与模态测试结果相符。通过模态测试与整

500

机频响计算结果对比,明确整机压缩机 5280 r/min

0

30 40 55 58 61 70 76 80 85 90 95 100 105 110 115

ԍ᎖ᤂᣁᮠဋ/Hz 运转时两倍频大主要是外围钣金框体共振引起的,

且计算频率偏差约 3 Hz,计算精度满足进一步开展

图 3 压缩机转动力矩曲线

各部件的声学贡献量分析的要求。

Fig. 3 Torque curve of compressor

2 钣金振动仿真

压缩机激振力通过铜管与底脚传递至空调室

外机钣金,引起钣金共振并辐射噪声。获得压缩机

两倍频扭矩后,施加在室外机空调系统整机有限元

模型上,应用模态叠加法,进一步计算整机钣金的振

动速度响应。

2.1 模态叠加法原理 Mode 1: 175.3505 Hz, 0.10%

空调整机铜管与钣金的结构阻尼小,任一点的 图 4 整机 175.3 Hz 下的模态振型

响应均可表示为各阶模态响应的线性叠加,故采用 Fig. 4 Modal shape of outdoor unit at 175.3 Hz