Page 198 - 《应用声学》2024年第1期

P. 198

194 2024 年 1 月

每间隔一段时间采集相位差,实时计算出驱动 载对换能器的影响,设置 R 1 以式 (10) 方式变化,其

频率。图 5 中的 f 1 为单次焊接的首个发波频率,同 中参数K 可用于调节R 1 的变化速度。

理f n 则为第 n 次改变后的发波频率,其对应的换能

R 1 = 50 + K · ln (1 + 1000000 · t) . (10)

器电压电流相位差为 θ n 。流程图中还存在有两个

控制参数,分别为抖动系数 s和最大限定步长 f max 。 仿真设计思路如下:

两个控制参数会共同影响算法的跟踪速度和稳态 (1) 假设换能器符合梅森等效模型,其等效参

误差。 数初始值如表1 所示。焊接开始后,换能器的 R 1 随

一般通过扫频获取换能器空载时的 f a 作为起 时间以式(10)规律变化。

始发波频率,并依照 f n = f n−1 + s · n%3 的方式得 (2) 设定超声电源的起始频率,每个控制周期

出算法起始所需的 3 个 f 值和 θ 值。后续驱动频率 输出一个目标值,此目标值为下一个控制周期电源

根据本次和前两次发波的频率及其 θ 值进行计算得 的发波频率,把这个频率输入到模型中,根据当前的

出,计算结果与上次输出的差值再与 f max 比较,选 等效参数计算并返回换能器相位差θ 值。

择较低的输出。当θ n 小于阈值θ l 时,f n 将在f a 附近 (3) 记录整个仿真过程中发波频率、f a 和 f r 的

进行小范围波动。 值,将换能器相差角随时间的变化绘制成曲线,观察

2.3 抖动系数和最大限定步长对算法的影响 其在理想情况下,算法的跟踪速度、跟踪稳定性和

设置抖动系数和最大限度步长虽然影响算法 跟踪精度。

跟踪速度和稳态误差,但增加了算法稳定性。从仿

3.2 仿真结果分析

真中发现,当 θ 接近 0 时,每一次的跟踪步长将会变

仿真时算法的控制周期为 100 µs,焊接时间选

得很小,就会导致计算的3 个发波频率非常接近,计

择 0.05 s,所需要用到的反馈值 tan θ 则基于梅森等

算的目标频率会出现严重的跳变。另外运算器的精

度及计算误差也会造成目标频率的跳变。抖动系数 效电路通过理论计算获得,从而得到该发波频率下

就是人为加入微小偏差,消除计算频率的跳变。通 对应的θ 值。仿真结果如图6∼8所示。

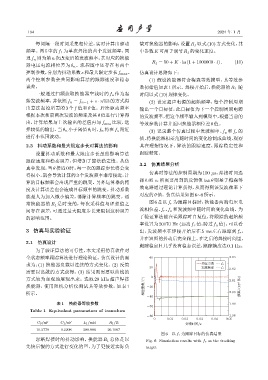

常换能器的 R 1 是时变的,每次采样值与理想值之 图 6 是以 f r 为跟踪目标时,换能器两端电压电

间存在误差,可通过最大限度步长来限制这种误差 流相位差、f r 、f a 和发波频率随时间的变化曲线。为

的影响范围。 了验证算法能在误跟踪时自复位,将跟踪的起始频

率设置为20170 Hz (远离f r 值,跨过f a 值)。可以看

3 仿真与实验验证 出,发波频率在焊接开始后在 5 ms 左右跟踪到 f r ,

并在短暂的抖动后完全跟上。在之后的焊接时间里,

3.1 仿真设计

跟踪稳定且几乎没有稳态误差,跟踪精度达0.1 Hz。

为了验证算法的可行性,本文采用仿真软件对

全状态频率跟踪算法进行理论验证。仿真设计的需 40 2.03

求为:(1) 换能器负载以连续的方式变化。(2) 反馈 ᄱͯࣀᝈ f a

20 ԧฉᮠဋ f r 2.02

需要以离散的方式获得。(3) 结果则需要以曲线的

方式较为直观地展现出来。选取 20 kHz 超声焊接 0 2.01

换能器,使用阻抗分析仪测试其等效参数,如表 1 ᄱͯࣀᝈ/(°) -20 ᮠဋ/(10 4 Hz)

所示。 2.00

-40

表 1 换能器等效参数 1.99

-60

Table 1 Equivalent parameters of transduce

-80 1.98

0 0.01 0.02 0.03 0.04 0.05

C 0 /nF C 1 /nF L 1 /mH R 1 /Ω ཝଌᫎ/s

10.2779 0.2208 288.986 26.1007

图 6 以 f r 为跟踪目标的仿真结果

忽略焊接时的抖动影响,换能器 R 1 总体是以 Fig. 6 Simulation results with f r as the tracking

先快后慢的方式进行变化的 [9] ,为了更接近实际负 target